面向飞机装配精准

定位的状态感知技术

定位技术是实现飞机精准装配的前提和条件,对提高飞机装配质量和生产效率具有重要作用。将仿真技术和优化技术应用于定位布局设计取得了一些成果,但是飞机零件、组件、部件等都是可变形体,定位遵循“N–2–1”准则但影响因素众多,因而得到的定位布局在飞机数字化装配过程中,尤其是部件装配,仍然需要不断调整,否则将制约飞机制造效率。

目前,智能制造技术逐渐在航空领域得到广泛关注和应用。状态感知、实时分析、自主决策、精准执行是航空智能制造的特征。智能制造技术可以充分利用累积数据,将其服务于飞机装配过程中,以提高飞机装配质量和效率。因此,结合智能制造理论,以累积的装配现场感知数据为基础,通过代理模型确定合理的定位布局,为飞机装配提供了新的思路。装配现场感知数据的获取,成为此方法下进行定位布局设计的前提条件。

本文以飞机智能装配单元为对象,对面向飞机装配精准定位的状态感知技术进行了研究。总结影响部件装配单元定位精度的多种因素,并结合感知技术的发展,深入分析部件装配单元的可感知因素及获取方式,确定了部件装配单元可感知的关键要素:装配现场温度、定位器所受载荷、定位器位移、产品位姿。结合飞机机翼装配单元,设计了感知信息的获取方式,通过模糊优选方法,构建传感器型号优选模型,完成了部件装配单元传感器选型。通过传感器测量偏差平均化的方法,构建多种类、多数量的传感器布局模型,确定部件装配单元传感器的数目与位置,完成了传感器的布局设计。基于多传感器信息融合的方法,设计多传感器信息融合模型,对感知的多源异构信息进行融合处理,并通过构建状态感知模型,实现了对部件装配单元定位状态的直观表达。本文的研究结果为实现通过代理模型确定合理的定位布局提供了数据基础。

面向复杂部件装配

定位精度的状态感知要素分析

飞机部件装配单元是保障装配准确性的重要手段,由于装配过程中存在着各类影响部件装配单元定位精度的因素,所以需要通过对装配过程中影响部件装配单元定位准确度的因素的实际状态进行感知,以根据感知信息来提高产品质量。本节首先分析了影响装配定位精度的因素,进而结合传感器感知技术,确定了面向精准装配的部件装配单元感知因素及感知方式。

飞机装配工艺中包含很多状态参数,这些参数都有可能影响装配单元的定位精度,并且其中许多参数是随时间、装配对象的变化而变化的。为进一步提高飞机装配单元的定位精度,就需要对这些参数信息进行感知。

在进行面向精准装配的部件装配单元感知因素分析时,首先需要考虑的是装配定位过程中对飞机产品装配定位精度有影响的因素,进而结合现代传感技术,针对每一个精度影响因素给出感知方式。在装配飞机产品时,影响部件装配单元精度的因素很多,如工装制造安装偏差、定位方法、结构变形、零件与工装之间的协调偏差等,本文将飞机装配过程中影响装配定位精度的各种偏差源按照对象进行分类,可以分为:几何偏差、变形偏差和其他类偏差,如图 1 所示。

图1 影响装配定位精度的因素分析

Fig.1 Analysis of factors affecting assembly positioning accuracy

几何偏差主要包括工装几何偏差和产品几何偏差。工装几何偏差是由工装各组成部分制造偏差、安装偏差以及工装运行过程中带来的磨损共同导致,工装几何偏差是最主要的影响工装定位精度的偏差源。

产品的几何偏差也会导致最终的装配定位精度出现偏差。如产品外形尺寸的变化会导致定位点在产品局部坐标系下的位置发生一定量的偏移,导致定位点实际位置与理想位置出现偏差。

变形偏差主要指工装和产品的变形,即产品在装配制造过程中,会受到重力和外力的双重作用从而产生变形。重力包括工装和产品的重力,外力包括夹持力、钻孔力及铆接力等。外力是因为飞机装配产品自身的弱刚性特点,其在夹紧力等的作用下必然会产生变形。

其他偏差主要是指其他条件对装配准确度的影响,包括人为因素带来的偏差和控制系统带来的偏差。人员素质在实际操作过程中有重大的不确定性,控制系统的稳定性和准确性同样对产品质量有影响。

将现代感知技术运用于智能装配单元感知模块构建中,为装配单元精准定位提供了保障。针对装配单元不同的装配需求和装配对象,结合现有传感器数据采集方式的特点,进而分析确定出感知因素所对应的感知对象及感知方式。

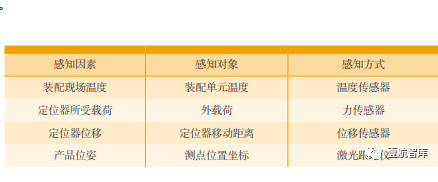

综合上述分析,影响飞机部件装配定位偏差的感知对象有装配现场温度、定位器所受载荷、定位器位移、产品位姿,针对每一个感知对象均有相应的感知方式,见表 1。

表1 影响装配单元定位偏差的感知因素

Table 1 Perception factors affecting

positioning deviation of assembly unit

传感器模糊优选方法

为建立面向精准装配的飞机智能装配单元的感知模块,在分析得到面向精准定位的感知因素后,需要结合感知因素的特点以及装配过程中的需求,确定构建感知模块过程中所需要的传感器具体型号。

当前传感器选择方法的问题:

一是主观性强,面对众多指标参数时,用户无法进行综合比较,通常凭借主观印象进行传感器选择;

二是随机性强,许多用户在无法抉择时,会根据别人的推荐或参考在本领域其他人的选择而进行选择。为了解决这类问题,提出了传感器模糊优选方法。

参考模糊优选理论中提出的观点,有多少种传感器产品就相当于有多少种决策,选择的实质就是优选。利用模糊优选理论建立传感器优选模型进行方案选择,可以解决选择过程中主观性强、随机性强等问题,使用科学客观的方法来确定最佳的传感器方案。

装配单元传感器选型方案,即决策集为:

d = (d1,d2,…,dm) (1)

其中,di (i = 1,2,…,m) 表示第i 个可行的方案。

主要评价指标集为:

U = (u1,u2,…,un) (2)

其中,di (i = 1,2,…,n) 表示第 i 个影响评价指标。

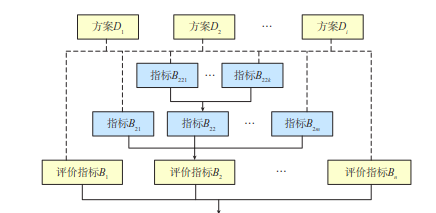

评价指标不属于同一类别并可以分为多个层次,将所有的指标进行分类分层,建立优选方案的评价指标层次结构模型,如图 2 所示。

图2 评价指标层次结构图

Fig.2 Hierarchical structure of evaluation indexes

以最高层指标为结构第 1 层,第1 层中每一个指标对应的隶属度组成第 1 层模糊优选的隶属度矩阵 R11:

第 1 层的指标权重集为:

W11={w1,w2,…,wn} (4)

由 R11和 W11进行点乘运算,可得到本层的模糊优选隶属度为:

B11=W11·R11={B11,B12,…,B1m} (5)

这个指标的隶属度和第 2 层其他指标的隶属度构成第 2 层模糊优选的隶属度矩阵。从第 1 层开始逐层下降,每一层都需要进行模糊运算,直至最底层获得所有方案的隶属度,依据最大隶属度原则,选择隶属度最大的方案为最佳方案。

为了确定模型中每一个指标的隶属度以及每一层的权重,需要进行隶属度和权重计算,方法如下:

所有的评价指标可以分为定量因素(如购买价格、维修价格等)和定性因素(如稳定性、兼容性等)。定量因素可采用相对隶属度公式:

其中,ximax、ximin 为目标特征的最大值和最小值。

对于在评价指标中的定性因素,确定其相对隶属度无法用数学公式直接得到,需要利用对评价指标理解的经验和知识来帮助确定。过程主要可以分为两步,首先需要对决策集进行排序,再通过对优越性、重要性等进行量化比较,最终确定隶属度。

具体方法如下:

(1)决策集优越性定性排序。

就某一因素 ci 而言,将决策集中的决策 dk 与 dl 作二元优先关系对比,若

dk 比 dl 优越,取 ekl=1,elk=0;

dl 比 dk 优越,取 ekl=0,elk=1;

dk 与 dl 同样优越,取 ekl=elk=0.5。

因此,可以得到二元优先关系矩阵:

由此,可以根据决策集优越性排序,并确定这一因素ci 的最优决策dj (可能同时存在多个,取一个即可)。

(2)决策集优越性定量计算。

就某一因素 ci 而言,最优决策为dj,将每一个决策集中与 dj 进行优越性比较,并根据经验给出定量标度,得到决策集相对 dj 的优越性比较行向量 Aj:

满足条件:

式中,ajk 就因素 ci 而言,将决策 dj对 dk 就优越性作二元比较的优越性定量标度,一般由经验得出,ajk 越大说明 dj 相较 dk 的优越性越强。

那么就某一因素 ci 而言,决策集中相对隶属度量化公式为:

为了决策优越性比较使用方便,结合中文语言习惯引用语气算子,用同样、较为、显著等不同的语气算子代表不同的定量标度,并使用式(10)获得对应的相对隶属度,如表 2所示。

表2 语气算子、定量标度和相对隶属度关系

Table2 Relationship between mood

operator, quantitative scale and relative membership

指标权重是指同一层指标因素的相对重要性,计算方法与定性因素相对隶属度相同,也可以使用语气算子进行表示,关系表与表 2 相同,只是在权重计算后还需进行归一化处理,权重计算表达式为:

多传感器布局设计技术

在部件装配单元感知模块构建过程中,通过布置一定数量的相关类型传感器,可以更准确获取在装配单元装配过程中定位精度影响因素的实际值,从而为智能装配单元的实时分析和自主决策提供数据支持。然而,传感器布置数量过多以及布置位置不够合理,会产生大量冗余传感器布置节点,造成数据传输冲突,最终影响基于感知数据的单元状态感知模型的表达准确度,且造成资源浪费。

在前文的研究中已经明确了对飞机智能装配单元所需的感知因素有装配现场温度、定位器所受载荷、定位器位移、产品位姿。对于每一个感知因素传感器信息之间都存在着一定量的转化关系,如在进行飞机产品位姿状态感知的时候,往往能通过较少的关键点状态信息去表达产品位姿状态,这也意味着不需要在飞机产品的每一点都布置传感器。本节利用统计学中参数估计的方法,为确定传感器的个数建立智能装配单元传感器数量确定模型,以实现对飞机智能装配单元传感器数量的合理规划。

假设飞机智能装配单元上传感器对感知因素测量的是同步的,测量数据总体为高斯分布N(x,σ2)。为了降低感知测量的误差水平,可采用在同一定位器上布置多个同一类型传感器平均化的方法。对于布置在智能装配单元上的某一种类传感器,如果采用单个传感器布置,测量精度的变异系数为δ,那么采用n 个传感器平均化后,测量精度的变异系数为:

采用 n 个传感器时,感知模块在95% 置信区间内测量误差为:

根据精度要求可以得到 E 的具体值(一般由精度设计方直接给出),若容许测量误差 E 取为 b,则在同一定位器上布置同一类型传感器,需要布置的传感器个数 n 为:

本文研究将用于获取感知因素状态信息的传感器。按照感知因素的变化特点,将传感器布局位置方法分为位置均布型以及按结构特点布置型。

(1)位置均布型。

位置均布型的传感器布局是对装配单元感知因素获取与位置量无关的传感器布置位置确定法,通常将这类型所对应的传感器在感知对象上进行均布。以温度传感器为例,在飞机智能装配单元中无明显发热源,因此对飞机智能装配单元温度的感知就是对装配环境温度的感知。由于在装配环境中的温度都是相同的,即在对温度传感器的布局方案确定时,只需要对温度传感器的数量用式(14)所述的传感器数量确定模型进行计算,而多个温度传感器在装配空间中的位置分布,只需要均布在装配环境中便可完成对温度的感知。

(2)按结构特点布置型。

按结构特点布置型的传感器位置确定法主要从产品和工装结构方面进行。对工装而言,需要对工装结构进行简化,并结合结构的物理特性以及传感器感知手段来综合确定传感器的位置。对装配的产品,要考虑产品结构特点,进行关键测点的确定。

多源异构数据的

状态感知模型构建技术

对同一个感知因素测量的多传感器融合算法,提出的基本思想是,首先进行时间和空间的配准;然后用数据互联的方法对装配单元感知因素状态进行检测和识别,提高可信度;接着进行数据压缩和滤波,提高状态估计的精度。

设 z1、z2 是传感器 1 和传感器2 在完成时间和空间配准后的测量值,若

则认为这两个数据是两部传感器对同一目标的观测值,称为两点互联,其中 zT 为关联波。在多感知对象情况下,各传感器送往装配单元感知模块融合中心的是多个观测值,直接将这些数据发送给融合中心,让其依次进行感知信息互联判断的运算量是十分庞大的。所以在传感器将数据发往融合中心之前对数据进行排序,融合中心对数据用二分法进行感知信息互联,这样可以大大减少判断范围。

尤其是在多目标情况下,一个传感器感知信息可能与另一传感器的多个感知信息互联,也就是说,当用二分法找到某点符合要求时,必须对前后的点都进行判断,找出所有符合要求的点,然后采用最近邻域法去判断。

对于相互关联的传感器测量值z1、z2,按式(16)合并:

σi2 为第 i 部传感器对感知因素的观测误差,为合并后的感知因素状态方差。从式(16)的结果可以推广到具有更多传感器的装配单元感知模块。不难发现,最终估计的结果是各传感器的观测值按精度加权,因而提高了测量精度。

(1)飞机智能装配单元状态感知模型定义。

将装配单元感知信息以多维向量的形式表示,即装配单元状态感知模型,记为 SA–Model。

定义:飞机智能装配单元状态感知模型

SA − Model ={ T,P,S,Mt,M0 } (17)

为工装定位端所受载荷;S 为所装配产品的外形尺寸测点;Mt 为工装定位点实际位置坐标;M0 为工装定位点目标位置坐标。

(2)飞机智能装配单元状态感知模型建立。

按照表 1 确定的装配单元感知因素(现场温度、定位器所受载荷、定位器位移、产品位姿)和感知方式,在前述技术研究的基础上,构建了包含温度传感器、力传感器、位移传感器、激光跟踪仪的感知网络,获取了装配单元感知数据。为使状态感知数据更直接地应用于后续的分析决策以及执行过程,并能够更直观地呈现在操作者面前,本文利用Matlab 提供的 GUI 平台,构建了飞机智能装配单元状态感知模型,实现了感知数据的可视化展示,如图 3 所示。

图3 飞机智能装配单元感知模型

Fig.3 State perception model of

aircraft intelligent assembly unit

结 论

本文对面向飞机装配精准定位的状态感知技术进行了系统化的研究,包括飞机装配状态感知要素和感知方式的确定、传感器选型、传感器布局设计、感知数据融合等,并以装配单元感知数据构建了飞机智能装配单元状态感知模型,为分析决策和精准执行奠定了基础。