整流罩是运载火箭发动机的关键零件之一,主要是用来导流,零件产品质量及性能优劣直接影响到发动机的可靠性。目前各型号运载火箭主要的钣金零件包括罩体、支架、结构框、瓜瓣、顶盖、壁板、蒙皮等,其中罩体类零件多为单 / 双曲率复杂型面的整流罩或球底结构钣金件,材料为 2A12/5A06 铝合金,厚度一般为 1~3mm,属于薄壁钣金结构件。当前罩体零件加工的工艺流程为:下料—拉深或落压(多次退火和手工修整)—矫形—去余量—制孔—表面处理—检验交付。对于结构复杂型的腔较深的罩体类零件的研制,普通拉深或落压成形的主要问题是需要多次渐进成形和大量手工修整,同时需要增加多次去应力退火。生产周期长、劳动强度大、表面质量差,而且产品成形较多依赖于操作者的技能水平,产品的质量稳定性差,落后的成形工艺与现今科学技术的发展和对精品需求的总体战略格格不入,造成了我国国防工业技术局部有所突破但整体落后的局面。

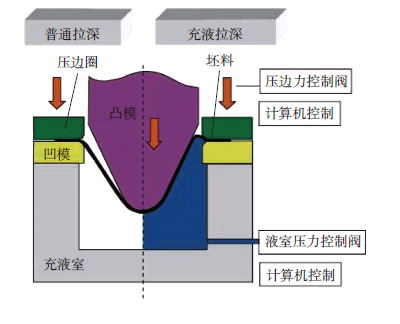

充液成形技术是采用柔性介质(水、油等),提供液室压力进行板材成形。如图 1 所示,通过液体保持压边圈、凹模与板料之间的润滑,对材料成形极限有较大提升,从而可以得到具有一致性较好的零件;由于有液体保持,可以使板料在流动过程中减小刚性摩擦,从而得到表面质量比较好的零件;一道次充液拉深工序,可以避免多次退火工艺导致的晶粒度过低和内部组织损伤,保证制件在飞行环境下使用的可靠性和安全性,其先进性已受到航空航天、汽车等领域的普遍关注 [1–5]。各国学者研究充液成形技术制造的零件涉及筒形件、锥形件、盒形件、V 形件等,但目前现有文献报道多是小尺寸几何构件,充液成形技术在大尺寸薄壁构件上的应用因设备吨位、投入成本等条件制约而鲜有报道。本文主要研究大尺寸瓜瓣构件的充液成形工艺,通过仿真分析和现场试模,以壁厚分布、减薄率及成形质量为指标,进一步分析缺陷形成机理及控制方式,确定各影响因素的合理匹配关系,发挥充液成形对产品质量的优势作用,从而实现该工艺在大尺寸薄壁瓜瓣构件上的工程应用 [6–10]。

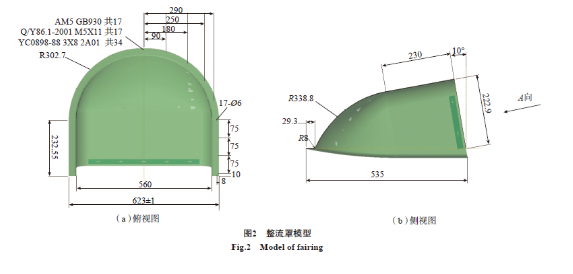

1 零件特征及材料

本文所研究的铝合金整流罩外形如图 2 所示,尺寸约为 623mm×535mm,高度为 222.9mm,其中一段带有R338.8mm 过度圆弧面,所采用原材料为 1.2mm 厚度的2A12 铝合金材料。材料 2A12 铝合金为耐热硬铝,在常温下强度并不太高,而在高温下却有较高的蠕变强度,无挤压效应,可热处理强化。

2 有限元分析过程

整流罩成形采用 2A12–O 铝合金,表 1 为 2A12–O铝合金单拉试片性能数据。根据零件成形特征,通过工艺补偿面,最终成形为一模两件,将工艺补偿面及板料数模导入 Dynaform 软件,首先划分网格并输入工艺参数,建立凸凹模及压边圈的数字模型,如图 3 所示。首先按照自动定位调整拉深高度,设定拉深时间为 0.02s,设定凸模与板料之间摩擦系数为 0.05,压边圈和凹模与板料之间摩擦系数为 0.05,保证零件具有足够的压边力控制板料流动,使液室压力与拉深深度配合,如图3 所示。

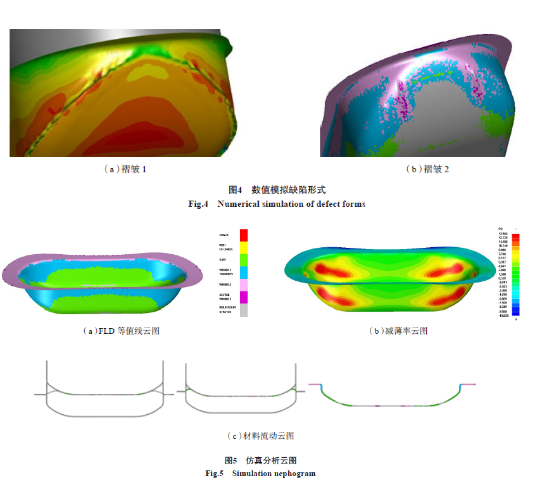

通过数值模拟,在成形过程中,出现成形比较典型的缺陷形式。其中一种缺陷形式如图 4(a)所示,在零件成形过程中,板料两侧的悬空段由液体压力支撑,由于液室压力与拉深位移匹配不合理,在拉深前期液室压力过大,导致板料反胀高度过高,在拉深后期容易出现死褶皱。另外一种典型的缺陷形式如图 4(b)所示,拉深过程中,为了保证不出现减薄过大而破裂的情况,摩擦系数设定为 0.05,由于贴料面摩擦力较小,悬空段起皱的情况后续无法消除。

根据以上缺陷形式,进行工艺参数优化,调整液室压力与拉深深度匹配,调整压料面摩擦系数为 0.12,通过图 5(a)可知,零件底部无破裂、法兰与悬空段未起皱;从减薄分布云图可见,零件本体最大减薄约为 11.2%,主要分布在四角位置 , 整体都受到拉应力而产生塑性变形,形成精度较高的零件(图 5(b));通过材料流动云图可以看出,拉深过程中在液室压力的作用下,板料有反胀的效果,防止悬空区域出现褶皱现象,通过仿真分析,最终形成满足设计要求的结果(图 5(c))。

通过图 6 可以预测零件成形的拉深吨位,由软件仿真得出的结果最大为 250t。由以上数值模拟结果得出零件无起皱、无破裂、减薄可控、成形精度高等特征,满足工艺投产要求。

3 试验过程及试验结果对比

通过数值模拟结果及现场调试,最终通过工艺参数优化得到了合格零件。试验过程重点把控数值模拟,对减薄比较大的区域及容易出现起皱区域,精确控制压边力、液室压力和摩擦系数等边界条件,做到试验与分析相匹配。

本试验主要在 1300t 双动充液成形设备进行试模,模具由铸钢材质组成,充液孔由 2 个 SAE 连接液室,由于工艺需求是大流量小压力,选用了 ϕ30mm 通径的管路,可以快速进行补液与排液,如图 7 所示。充液系统由进口阿托斯高精度比例阀进行压力控制,充液系统分为充液箱与循环箱,可以合理控制液室精度与容积。

零件调试过程中,形成破裂、起皱等 4 种缺陷,缺陷1 是零件悬空段导致大包小的过程中,在液室压力的作用下,板料反胀后在导板槽形成聚料,导致后续不能把褶皱展开,如图 8(a)所示,此类缺陷与图 4(b)数值分析结果类似;缺陷 2 是在消除褶皱的过程中,增大压边力,成形后期零件由于拉应力过大导致破裂,如图 8(b)所示;缺陷 3 为是零件在充液拉深过程中,在行程的后段液体无法及时排除液室,导致液室压力憋压,从而出现反胀褶皱线,而且无法拉展,如图 8(c)所示,此类缺陷与图 4(a)数值分析结果类似;缺陷 4 是拉深过程中存在大包小的悬空段,为避免破裂调整压边间隙减小零件的拉应力,最终导致有褶皱无法展开,如图 8(d)所示。

最终采用优化后的工艺方案,获得的试验件(带法兰)零件如图 9 所示。通过模拟结果可以看出,零件四角的减薄比较大,理论减薄后的零件厚度为1.048~1.068mm,实际测量成形后四角厚度数据如表 2所示。

采用蓝光扫描进行精度检测,获得试验件实际型面与理论型面间隙 <0.2mm,减薄率控制在 15% 以内,壁厚分布均匀,最小壁厚分布在底端四角,与仿真结果一致,零件如图 10 所示。

4 结论

(1)基于充液形成工艺的航天火箭整流罩零件,通过数值模拟分析与试验结果进行对比,证明了数值模拟可以给试验提供正确方向,说明了数值模拟的准确性。

(2)根据现场的试验情况,基于实际制件过程出现的一些缺陷,通过调整液室压力与压边力加载曲线,根据零件的拉深高度进行合理匹配,最后达到能够控制整个冲液成形过程的起皱和破裂问题。

(3)实现了充液拉深工艺在大尺寸薄壁整流罩构件上的工艺升级,大大提升了零件的表面质量,从而可以解决传统落压工艺的多道拉深工序、多道次退火及多道次敲修导致的零件变形与表面质量差等问题,从而保证零件在生产过程中表面质量和成形精度的控制。