在航空制造领域,经过数十年发 展的复合材料已实现了从非承力构件、次承力构件到主承力构件的应用。国外军机、直升机、无人机上复 合材料用量早已达到或超过 50%,新 一代大型客机上复合材料的用量也 超过 50%,通用航空领域小型飞机复 合材料用量更高,部分机型达到了结 构重量的 90%。我国航空工业复合 材料技术经过数十年的发展,已经掌 握了大量先进复合材料零件制造技 术,复合材料的垂直安定面﹑水平尾 翼、方向舵、前机身等构件已在多种 型号飞机上使用。随着复合材料产 量需求的增加,复合材料生产厂房的 建设需求也快速增长。其中,复合材 料厂房的工艺布局对于业主方的产 品产量、产品质量、运营成本起着至 关重要的作用。企业的设施布局是 否合理,物流是否顺畅有序直接影响 着企业的生产效率和生产成本 [1-3]。工艺仿真研究是设施布局的一项重 要环节。生产线工艺建模和仿真技 术是对生产线进行分析、试验、诊断、 评价的最经济、最安全的一种方法, 尤其在分析复杂程度高的生产系统 时,它几乎是唯一的途径。通过工艺 仿真量化分析、论证复合材料生产线 的工艺方案设计,解决工艺布局不合 理、生产节拍不稳定的问题,指导复 合材料生产线的设计及运行,从而促 进工艺参数稳定,提升产品质量和生 产效率,降低企业生产成本,提升航 空复合材料制造的核心竞争力。

工艺布局评估方法

工艺布局即工厂布局,它是根据企业的经营目标和生产纲领,在已确 定的空间场所内,按照从材料的接 收、零件和产品的制造、装配,到成品 的包装、发运的全过程,将人员、设 备、物料等形成的经济活动单元所需要的空间作最适当的分配和最有效 的组合,以便获得最大的生产经济效益 [1-3]。

工艺布局评估方法很多,常用的包括单项指标比较评价法、综合指标 比较评价法等。单项指标比较评价 是指多个方案中的某些指标基本相 同时,只有某项主要指标不同,则可 比较该项主要指标的优劣情况而取 舍方案。比如,当方案的技术水平基 本相同时,则可进行方案的经济比 较,根据经济效益高低来评价方案的 优劣;当经济效益基本相同时,在技 术先进性方面差别较大时,则应根据 技术水平的高低评价方案的高低 [4]。在综合指标比较评价法的评价指标 体系中,有的是定性指标,有的是定 量指标,而且定量指标的计量单位又 多不相同。因此,在综合指标比较评 价时,对定性指标应划分满足程度等 级,对定量指标也应划分数量级别, 以便专家评审时,按规定标准,针对 不同指标具体打分。同时,由于各种 指标对方案的重要程度不完全相同, 因此,还应对各指标规定其加权值, 以便汇总得到最终结论。综合指标 比较评价法包含优缺点比较法和加 权因素比较法 [5-8]。

传统的工艺布局比选 / 评估方 法,以往采用的是静态公式计算前述 的各项评价指标,对于产能、设备利 用率等指标尚能有大致把握,但对于 在制品库存量、灵敏度分析 [8] 等,常 用的静态方法则无法奏效了,这就是 离散事件仿真技术发挥优势的地方。伴随着仿真技术的出现与迅速发展, 将仿真技术应用于企业的设施规划 与设计、分析和验证,可以动态模拟 产品的生产制造流程,不消耗任何真 实制造资源,预测制造系统状态,从而可以做出前瞻性的决策和优化实 施方案,因而被广泛应用于复杂制造 系统的设计、调度和规划中,对于提 高设施布置水平、生产线效率具有重 要意义。已经有众多研究者利用仿 真工具研究设施规划问题,肖吉军 [7] 讨论了在生产物流系统规划中利用Witness 软件进行仿真的方法,进行 方案优选,并通过设置参数达到优化 生产过程的目的。谢磊 [8] 利用 EmPlant 对船舶建造流程进行了建模与 仿真,对提高造船效率、提高资源平 衡进行了具有一定意义的研究。肖 超等 [9] 以汽车变速器装配线为研究 对象,用 SLP 理论和 Em-Plant 仿真 相结合的方法进行变速器装配线规划。通过以上研究可以看出,离散事 件仿真技术是获得工艺布局方案评 价指标的有效手段,能够全面的从技 术角度评价工艺布局方案的优劣。

基于 Plant Simulation 的

复合材料生产线工艺布局仿真建模方法

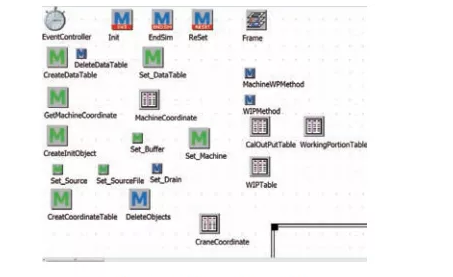

目前,制造系统应用中具有代 表性的仿真软件主要有 Witness、Arena、Flexim、Plant Simulation 等。Plant Simulation 是用 C++ 实现关于 生产、物流和工程的仿真软件,是面 向对象的、图形化的、集成的建模、仿 真工具,是一类典型的离散事件仿真 软件工具。由于 Plant Simulation 支 持层次化、参数化建模,具有面向对 象、可编程控制等特点,因此本文采 用其进行仿真建模 [10]。航空复合材料零件加工过程中, 除了零件的流动,还存在模具的流 转,且不同典型件的加工路线及所需 模具不同,若使用机床设备之间的固 定连接,则非常不利于控制零件 / 模 具的流动方向,费时费力,且容易出 错。为提高仿真建模的效率,这里 采用软件提供的 SimTalk 语言编写 Method的方法构建仿真模型 [11],模 型中的基本对象如图 1 所示。

基于仿真模型的基本对象建模, 首先读入并设置所需表单,包含零件 列表、零件工时信息表、设备表,模具 相关信息表等;其次根据表单信息 进行模型的创建,在各加工区域中添 加 Plant Simulation 库元件表示工艺 设备及暂存区,并通过连接线或吊车 进行逻辑连接;接着对模型工艺设 备、暂存区等的加工时间及容量大小 等进行设置,并对其进入进出策略进 行适当调整,使其更符合需求;然后 经过适当人工调整,建模初步完成;最后经过测试无误后,则布设 AGV 运输系统进行连接各区域。在仿真模型中,物料由零件源Source_Part 产生,然后根据零件工时 信息表按照其工艺流程先后经过各 个加工设备,最终到达成品存放区;模具由源 Source_Mould 产生,然后 按照模具及工序工时信息表(图 2) 中的工艺流程,通过准备工作、与零 件合并、随零件流转、最终与零件分 离回到模具库。

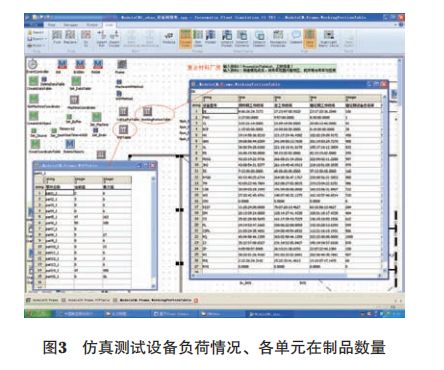

其中,对于多台同型 设备的任务分配按等概率进行。此外,为实时观察各设备的运行 情况,监视在制品库存 [12] 和自动统 计最终产量,另外建立了生产监视看 板模块,展示各设备的负荷情况、各单元的在制品数量以及产量情况等, 如图 3 所示。

在开启动画模式进行 仿真运行时,可以从各个加工区的显 示面板上观察到加工设备的实时效 率状态,类似于数字化工厂的生产线 实时监控系统。

基于 Plant Simulation 的

某企业复合材料厂房工艺布局仿真评估案例

1 项目概况

某厂欲新建 5.5 万 m2 复材厂房, 地块比较方正。地块周边环境为北 边数控厂、南边总装厂、西边动力站、 东边有食堂。该厂主要负责主要生 产军机型号产品,产品以层压结构 件、复杂结构件为主,生产属于多品 种、小批量的生产。通过开发的标准 化表单零件信息表采集数据,并对零 件按尺寸大小进行归类,得到该厂目 前主要生产的典型产品列表,多为航 空预浸料热压固化零件,包含大型零 件 6 类,中型零件 11 类,小型零件 3 类,典型零件生产纲领见表 1。

搜集典型零件加工流程图(含模具流转) 和工序工时信息,以 G 型件为例,给 出典型零件加工流程图,如图 4 所示。

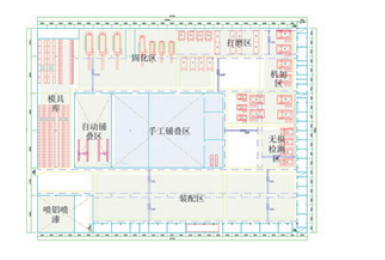

根据典型产品的工艺分析,该 厂房的功能区主要包括手工铺叠区、 自动铺叠区、热压罐区、烘箱区、机加 区、手工切割区、无损检测区、喷漆 区、吹砂喷铝区、装配区。考虑到产 品种类多,模具数量和种类较大,因 此设置模具库方便模具存储。

2 厂房布局方案图初步分析

根据产品生产工艺流程顺流原 则,布置了 2 版初步方案图,如图 5~8 所示。

初步方案 1 中,产品物流在大流 程上呈现一字形,工艺流程较为顺 流,模具物流主要集中在区域左上 角。由于该厂生产的复材产品中部 分产品的尺寸较大,配套模具的尺寸 大、质量重,加上历史留存模具需要存储,若所有模具均放置在模具库 中,可能会存在模具存放区域面积不 足的问题。吹沙喷铝间位于东北角 处,污染较大,而东面是食堂位置,可 能会对道路上大量的人流产生影响。固化区位于厂房中间位置,作为散热 源,最好尽量与其东面紧邻的机加设 备有隔离,同时动力管线需要从地下 走线进行布置。

初步工艺布局方案 2 中,产品物 流在大流程上呈现回字形,工艺流程 顺流。厂房考虑到将部件装配区纳 入厂房中,因此再南方区域分割出一 长条形装配区,装配完的部件产品可 以直接拉到总装厂进行总装,距离路 程较短。净化间位于厂房中间区域, 由于该厂很多零部件的铺叠工序仍 是手工铺叠,需要铺叠台进行工作, 因此铺叠间面积是制约净化间能力 的重要因素,净化间面积需要核算。同时将蜂窝芯加工间、下料间又割出 净化间的一部分面积。冻库、蜂窝芯 库等原材料库房位于厂房东南区,其 运送到蜂窝芯加工间、下料间需要穿 过或越过装配区,造成物料运输较为 不便。

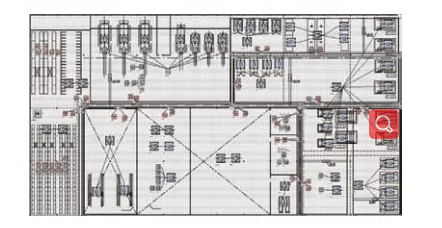

3 仿真建模及假设

航空复合材料零件加工过程中,除了零件的流动,还存在模具 的流转,且不同典型件的加工路线 及所需模具不同。这里采用 Plant Simulation 软件进行仿真模型,模具 和零件使用不同模块控制。仿真输 入为典型零件数量表、典型零件加工 工序表(含模具)、典型零件工序工时 表、工艺设备表、初步方案图等。建 立的仿真模型如图 9 和图 10 所示。

就本项目而言,仿真主要解决两 方面问题:

(1)优化,通过在不同参 数下的仿真运行,实现工艺设备台套 数、模具数量、运输设备数量等的优 化;

(2)比选,从物流量、设备占用率 等方面定量分析比较,实现工艺布置 方案的优选。

在本项目的仿真中,有 如下假设条件:

(1)根据《航空工业工程建设 设计规程》的要求,仿真模型中设备 年时基数按照 5350h 计算,数控设 备的设备负荷率按 85% 计算;复合 材料手工铺叠工序生产班制采用一 班制每班工作 8h,工位年时基数为 1740h,人员负荷率按 80% 计算,仿 真运算考虑准备时间对最终结果的 影响。

(2)对于冻库、蜂窝芯库、材料库、半成品库、脱模设备、喷漆设备、 吹砂、喷铝设备等依靠人力或未明确 给出设备数量的设备均按生产能力 足够计算。

(3)由于没有各产品的具体交 付规定,仅有年产量要求,因此生产 排程问题简化为将产品分若干个批 次投产。

(4)仿真过程中需求产量按预 计生产纲领计算,零件数量由典型零 件数量表、零件组成表及典型零件工 序表共同确定,部分零件中由其他辅 助复材产品组成,如 XX 产品组成包 括蒙皮 2 张、蜂窝夹心、肋 3 个梁、肋 等,若其工序流程中不包含复材梁、 肋的制造过程,则需在单制梁、肋的 数量上进行扩充。

(5)热压罐由于缺少组合进罐 数据资料,仿真中只能将热压罐设置 为同时可容纳 5 个零件,且大型零件 只能进大罐。

(6)仿真过程中,发现当下料机 按照所给工时加工时,其前暂存区堆 积大量零件,严重影响后续工序进 行,从复材厂了解到下料是一个非常 快的过程,基本不可能构成瓶颈,因 此这里将下料机生产能力适量扩大, 认为其生产能力足够。

4 仿真试验结果分析

对 2 版初步方案图进行仿真建 模和试验评估,分别对设备利用率、 物流情况、模具数量等进行模拟试 验。

(1)模具数量对比。模具是复材零件生产中的重要 工具,同时模具制造价值较高。由于 蒙皮、加筋壁板以及内外副桁肋零件 的年产量特别大,因此单独对以上 3 类零件的模具数量进行仿真试验。按照蒙皮、加筋壁板、桁肋零件制造 时,均以完成生产纲领要求为目标。经试验,得到两版初步方案图的结果 为方案 1 :蒙皮 10、加筋壁板 14、桁 肋 22;方案 2:蒙皮 11、加筋壁板15、 桁肋 24。

(2)铺叠区面积对比。净化间是重要的铺叠工序,其面 积大小将对铺叠能力产生影响。根 据调研得知,蒙皮、壁板类等大型形 状较为规则的零件可使用自动铺带 机进行铺叠,而小型零件或者形状不 规则的产品通常使用手工铺叠的方 式进行。在仿真试验中,定义大中型 零件的蒙皮壁板使用自动铺带机进 行铺叠,小型件及辅助零件梁、肋等使用手工铺叠。默认 1 个铺叠台 1 次只能完成 1 件产品,以完成年内生 产产量为目标,通过多次试验,得到 2 版初步方案图的铺叠台数量为方 案 1:铺叠台数量 17;方案 2:铺叠台 数量16。

(3)设备利用率对比。设备利用率是生产线利用情况 的重要指标,通过多次仿真试验对重 要设备的设备利用率进行分析,如图 11 所示。

其中对热压罐的设置,由 于没有获取到组合进罐的规律,仿真 中设定为一罐同时可容纳 5 个零件, 且大型零件只能进大罐,热压罐能力 充足。通过对比可以发现:两版方案 的设备占用率差别不大,有区别的在 于 : 下料、手工铺叠、吹沙、喷铝(方 案 2 略高),热压罐、装配(方案 1 略 高)。手工铺叠、无损检测、固化,仍 是生产加工设备占用率较大的工序。经仿真试验,两版布局方案设备 占用率均未达到满负荷,未出现在制 品堆积情况。如实际生产过程中出 现在制品堆积、设备超能力运转,方案 1 和方案 2 均可在出现在制品堆 积的区域使用预留零件暂存区面积 (固化区前和机加无损区附近),或在 固化区和装配区的预留空间增加关 键加工设备扩大产能。

(4)物流距离及能流图。物流是影响厂房生产运营的重 要影响因素,通过仿真试验对物流运 输距离进行测算,方案 1 物流运输距 离约为 38438km,方案 2 物流运输距 离约为 78200km,由于方案 1 为直线 型布局,所以在物流运输上距离占据 较大优势。