飞机框间单向压紧

制孔预紧固件布置优化

在飞机装配过程中,机械连接是最主要的结构件连接工艺,这就要求在飞机结构连接件上加工大量的连接孔。在飞机总装上,普遍采用先对结构件进行预装配,再对待加工孔位处统一制通孔的方法。由于飞机结构件存在刚性弱的特点,再加上零部件表面的容差以及制孔时钻头轴向力的作用,会导致零部件贴合面发生分离。而较大的夹层间隙会不可避免地产生钻削出入口毛刺,当刀具每次钻出钻入时,还会造成断削,这些切屑可能填充在板件之间,进一步影响夹层贴合,严重影响连接处的装配质量。

轻型自动化装配系统是一种成本较低、适用于小批量产品的新型自动化装配系统。它已经较成熟地应用在飞机总装上。当前轻型自动化制孔系统主要包括工业机器臂制孔系统、柔性轨道系统和爬行机器人制孔系统。它采用单向压紧制孔工艺来避免夹层毛刺和切屑的产生。即在蒙皮外侧的钻孔位置处施加局部压紧力使贴合面更好地贴合,保证夹层间隙在一定范围内(一般阈值为 0.127mm),很好地满足航空制孔要求,实现钻孔“无毛刺”(图 1)。

对 于 单 向 压 紧 制 孔 工 艺,国 外 的 研 究 比 较 少,Melkote 等对飞机蒙皮和框装配的制孔进行了一定的试验设计与研究,分析了工件材料、钻削参数、夹紧方式等对钻孔毛刺的影响。王珉等研究了压紧力对框上对接结构的单向压紧制孔的影响。姜丽萍等针对单向压紧工艺,提出了一种自适应响应面的优化方法,提高了效率和精度。李聪研究了面向机器人自动化叠层制孔过程的压紧力优化方法,将层间毛刺控制在 0.08mm 以内。上述研究取得了一定的成果,然而并未涉及框间部位大量密集孔位的制孔工艺及优化方法。

本文主要针对飞机典型框间对接结构,深入研究预紧固件布置及压紧力对制孔时夹层间隙的影响。而预紧固件数目是决定预紧固件布置方案的主要参数。该参数是一种离散型的整型变量,其解决的途径为将这些离散数据通过一种拟合方法转换为连续的函数模型,对该函数模型寻优再离散化。本文主要利用多学科优化软件 Isight 来完成整个优化过程。

框间对接单向压紧制孔工艺参数

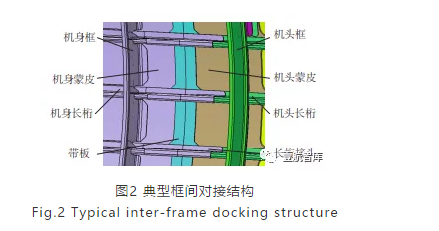

图 2 是从某民用飞机机身与机头对接处三维模型截取的典型结构。两侧分别有机身框和机头框支撑,中间的对接蒙皮通过带板来缝合间隙,以一定数量的对接接头和长桁接头作为连接件,从而实现机身与机头的对接。

影响单向压紧制孔工艺的因素很多,包括加工工件的材料与安装结构、所使用的钻孔工具和压紧设备、设定的钻削参数等,对于本文来说飞机框间对接处的结构和各零部件(蒙皮、带板)的材料均是固定的,其他主要影响钻孔时夹层间隙大小的参数如下。

(1)压紧力:钻孔时压力脚由钻孔的入口侧施加一定的单向压紧力,使蒙皮与带板在弹性变形下会很好地贴合在一起,成为“一体”,有效地抑制钻头轴向力引起带板弹性变形所产生的间隙。

(2)轴向力:钻头在钻孔时不断地进给会产生一个持续的轴向进给力,这个力垂直于钻孔表面很容易使加工表面产生法向变形,引起很大的夹层间隙,从而产生毛刺及切屑。

(3)预紧固件位置:在所有待加工孔位的合适位置预先制孔并装上紧固螺钉,增加接触面的法向约束力,增加制孔时带板表面抵抗变形的能力。

(4)预紧力:预紧固件所施加的预紧力太小会达不到夹紧效果,太大会伤害工件表面。

由于飞机框间对接结构部位内部无任何支撑结构,同时所需制孔量大、制孔质量高,导致对该位置进行单向压紧自动化钻孔的难度很高。此时预紧固件的安装疏密与位置将对制孔时夹层间隙产生很大影响。为便于研究预紧固件位置参数,消除其他工艺参数影响。考虑到实际工况,从而确定轴向力 Fd 为100N,预紧力 Fp为 200N,压紧力 Fc 数值控制在 100~1000N。

轴向力是根据《航空制造工程手册》中的《金属材料切削加工》分册,查询得钻削铝合金的切削力和功率,采用 W6Mo5Cr4V2(高速钢)钻头钻削铝合金的轴向力为

按照式(1),采用钻削直径为 4mm,进给量 4mm/s,转速 6000r/min,即 f 为 0.04mm/r 时,钻削力为 104N。此时,进给 10mm 厚钻一个孔需 2.5s,保证了加工效率,在 6000r/min 的高转速下,既保证了较大的钻削速度,又保证了较小的进给量 f。

预紧力是根据目前航空领域普遍采用的弹簧夹对工件进行预紧,利用测力传感器测量适用于直径 4mm孔的预紧弹簧夹在夹紧状态下的力为 200N 左右。压紧力是据国外设备实际范围 30~100kg 而确定,因此本文在分析时取压紧力的范围为 100~1000N。

预装配临时紧固件的布置分析与优化

根据初步分析结果,将决定预紧固件布置方案的参数确定为外侧和内侧预紧固件数目。故本次优化将主要集中在确定最优的外侧和内侧预紧固件数目上。由于该参数水平较多和安装方案的不确定性,采用逐一进行计算分析然后比较优选的办法能得到较好的结果,但是时间及精力耗费较多。

本文采用的优化思想路线是,首先根据外侧和内侧预紧固件数量来设计合理的试验方案;然后分别对每个试验方案下的布置方案进行有限元建模与仿真,以期得到所有试验方案对制孔时夹层间隙的影响结果;最后以每种试验方案的最危险孔位下所能达到的最小间隙作为输出结果,外侧预紧固件数和内侧预紧固件数作为输入参数,这样将多组样本点数据导入 Isight 软件中,先拟合成一个连续的响应面模型,再通过一种全局优化算法找到在满足制孔间隙要求下,外侧和内侧预紧固件数目之和最小的最优解。根据最优解设计最优预紧固件安装方案。

该过程中先将离散的两个整型参数通过响应面转化为连续的参数变量,再用全局搜索算法获得满足约束条件的整型输入数值,最终得到的结果将两个输入参数又转换成原来的离散变量,解决了离散变量优化问题。

飞机框间对接处的筒段结构由若干个滚弯的蒙皮和带板钣金件拼接而成,其典型基本结构如图 2 所示。

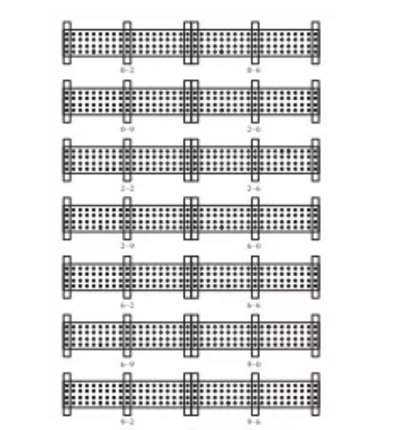

本试验截取了三维模型中的两个基本结构段作为分析典型(有利于表达安装方案的规律性),找到该段的预紧固件最优安装方案进而推广到整个对接段的安装方案中。如图 3 所示,空心圆处表示孔位,将所有孔位根据其在带板上的位置分成两种,靠近带板边缘的孔位为外侧孔位,靠近带板中心的孔位为内侧孔位。平均每个基本结构段有 9 个孔位,所以本文分析相应的内侧、外侧预紧固件数目水平均为 0~18,即水平数共 19 个。

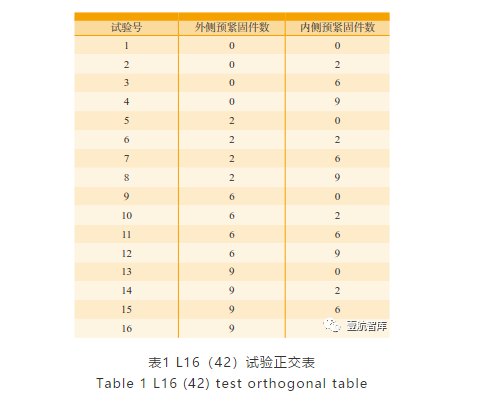

采用正交数组试验设计方法可有效减少试验分析次数。本试验两个主要影响因子分别是内侧预紧固件数、外侧预紧固件数。两个因子设计 4 个水平,均为 0、2、6、9。用正交表表示为 L16(42),如表 1 所示,L 为正交表的代号,16 为试验的次数,4 为水平数,2 为列数。

要确定的方案必须是该数目下最有利于对所有孔进行制孔的方案,即使确定了预紧固件数目,也很难确定该数目下预紧钉安装方案。由此提出了以下几个原则来初步确定预紧固件安装方案。

(1)凸耳孔位处要有预紧固件。凸耳位于连接处,必须有用于预装配对接接头的预装配孔。

(2)对所有孔位达到理论上的最大紧固作用,使钻孔时产生的最大间隙值最小。

(3)紧固钉尽量分布均匀,充分利用零件的结构力学性质。

(4)确定方案时优先考虑外侧预紧。同样的外部条件下外侧孔位制孔间隙明显比内侧孔位大,一般地,危险孔位均发生在外侧孔位处。

由于试验 1 无任何紧固件的情况将不满足要求,不再进行分析。对于其他 15 种试验方案,能够满足条件的预紧固件安装布置方案就会很受局限,一般只会有1~2 种。而后者需要分别对这两种方案进行有限元分析,以夹层间隙结果最小的方案作为该预紧固件数目下的最优方案。图 4 为预紧固件布置方案示意图(外侧预紧固件 – 内侧预紧固件),其中黑色圆表示有预紧固件,五角星孔位为需要分析的危险孔位。

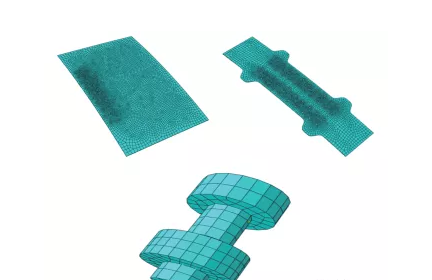

采用非线性有限元软件 ABAQUS 进行有限元分析,有限元模型如图 5 所示。各个零件的材料属性定义如表 2 所示。

本文中的蒙皮、带板与螺栓均是相对规则的三维实体,可通过 ABAQUS 本身的网格划分技术将它们都划分为 C3D8R(八节点六面体线性减缩积分单元)。网格单元尺寸的定义,要遵循接触面的面网格比主面网格细的原则,同时兼顾整个仿真分析成本。在确定接触的主从面后,定义各零件的全局网格单元尺寸,即蒙皮8mm,带板 6mm,螺栓与螺母均为 0.8mm。蒙皮与带板是承受载荷的主体,为了使模拟结果更精确,在厚度方向上采用 4 个减缩积分单元。同时要对压紧环、螺栓、轴向力加载圆处等受力部位的网格进行细化,更好地保证仿真精度,以便输出更详细的结果,如图 6 所示。