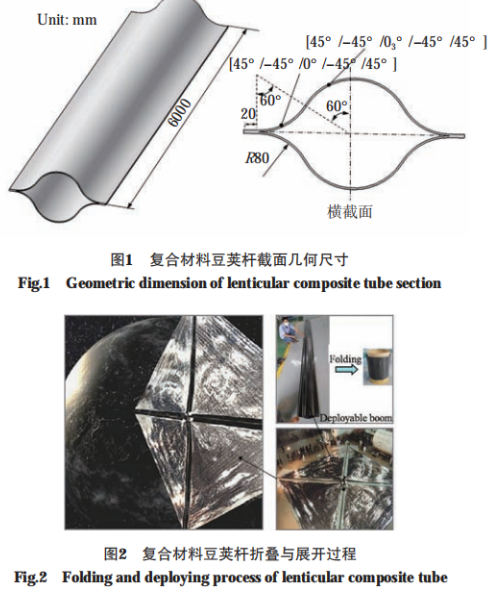

由于柔性复合材料结构具有重 量轻、力学性能优异、储存空间小等 特点,近年来在航空航天领域得到 广泛研究和应用 [1-4]。可折叠并依 靠自身弹性应变能展开的薄壁复合 材料豆荚杆是一种典型柔性结构, 最早由德国宇航中心提出,它是由两个“Ω”型薄壳通过胶接成为一 体的管件结构,为航天器大尺寸可 展开支撑结构提供了新的技术手 段。与常规复合材料结构不同,大 变形薄壁复合材料豆荚杆必须同时 关注折叠 / 展开大变形过程以及完 全展开状态的性能,这需要解决材 料、力学分析方法、制备工艺、试验 验证等方面的关键技术。德国宇航 中心最早提出了面向大型空间可折 叠展开结构的薄壁复合材料豆荚杆 概念,并进行了一些探索研究 [5-6], 国内北京航空航天大学的白江波等[7-11] 最早成功研制了可折叠薄壁复 合材料豆荚杆,对可折叠薄壁复合 材料豆荚杆的制备工艺、折叠 / 展开大变形功能特性、屈曲稳定性、空 间环境下的热强度等问题展开了比 较系统的理论、试验和仿真研究, 很好地揭示了大变形功能机制和力 学性能原理。大变形薄壁复合材料 豆荚杆在完全展开工况条件下受载 时很容易发生屈曲失稳。

Sickinger 等 [11-13] 采用有限元方法预测了复 合材料豆荚杆的轴向压缩和弯曲性 能,并进行了相关的试验验证,研 究发现在承受轴向压载和横向弯矩 时,复合材料豆荚杆失效模式表现 为屈曲,试验过程中,豆荚杆表现出 良好的抗屈曲性能,特别是由弯矩 导致的屈曲性能,有限元方法预测 结果与试验结果吻合良好 [12-14]。薄 壁复合材料豆荚杆在空间环境服役 时需要面对极高和极低的温度,巨大的温差会产生热变形和影响结构 性能,白江波等 [10] 设计了环境热强 度分析的模拟空间测试系统,测得了接近太空环境多种工况下具有极 高和极低温度的温度场,并与数值 模拟结果进行了对比。

此外,白江 波等 [7,11] 还通过有限元和试验方法 研究了铺层方式和环境温度对复合 材料豆荚杆轴向压缩屈曲性能的影 响,发现 0°铺层比例对轴向压缩 屈曲载荷影响显著,高温使轴向压 缩屈曲载荷降低,而低温轴向压缩 屈曲载荷提高,这是由于树脂性能 随温度变化造成的。尽管国内外对大变形薄壁复合 材料豆荚杆进行了较为深入的研 究,主要集中于大变形功能研究和 缩比试样进行的性能分析验证,针对超长尺寸性能试验研究方面鲜有 报道,而在实际工程应用中多数为 超长尺寸。本课题组在通过试验研 究薄壁复合材料豆荚杆轴向压缩屈 曲性能时,发现屈曲失稳载荷对边 界条件和长度尺寸非常敏感,而且 在两种因素交互影响下,导致长度 尺寸较短时,即使理论分析会发生 整体失稳,而实际试验中却很难做 出整体屈曲失稳模式,导致测得的屈曲失稳载荷偏低,为解决该问题, 必须增加试验件长度尺寸。

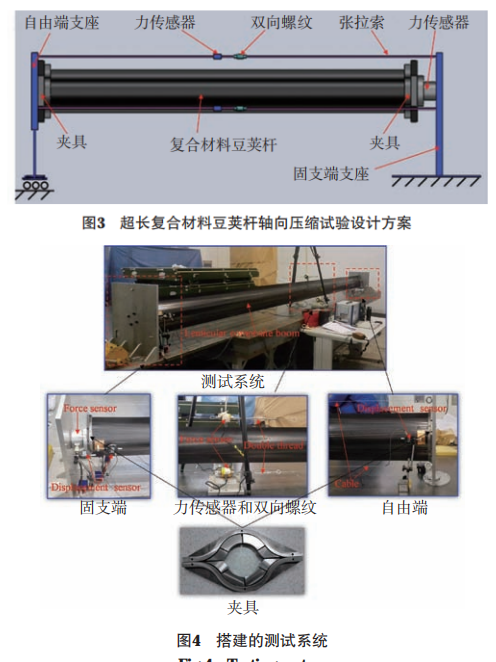

因此, 为了解决实际工程需求和试验中遇 到的技术问题,本文旨在设计和搭 建一套可以精确测量薄壁复合材料 豆荚杆轴向压缩性能的试验测试系 统,使其适用于超长尺寸(5m 以上) 复合材料豆荚杆轴向压缩性能的测 定,克服目前测试平台的不足,并为将来型号研制中关键技术指标的验 证奠定基础。

测试系统设计

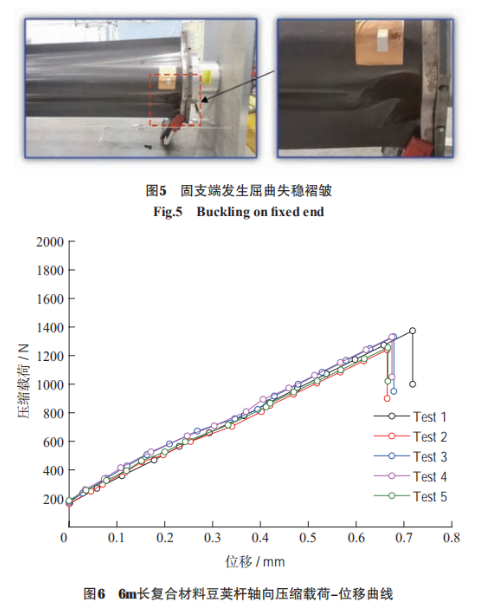

图 3 给出了该测试系统的主要组成:复合材料豆荚杆试样、两端夹持试样 的夹具、自由端支座、固支端支座、张 拉索、双向螺纹、力传感器,此外,还 需测量变形时在试样两端安装的千 分表,读取力学传感器载荷数据所用 的电脑,平衡张拉索上力传感器自重 的吊装或者支撑。为保证豆荚杆试样与其他部件的安装配合效果,夹持 的夹具需设计成多段夹持的方式(图 4),通过夹具将豆荚杆试样与自由端 支座和固支端力传感器连接,固支端 力传感器与固支端支座相连。共有 3 根按照等边三角形布置形式的张 拉索(具体根数可以更多,必须按照 正多边形布置),豆荚杆试样长度方 向的中心轴线通过等边三角形(张拉 索布置形式)的形心,每根张拉索与 双向螺纹和力传感器串联连接,张拉 索两端与自由端支座和固支端支座 相连。自由端支座可通过钢珠实现 自由滑动,同时兼具支撑的作用,如 图 3 和 4 所示。搭建好的试验测试 系统如图4 所示。对于其他受载工 况的边界条件也可以很容易在本试 验测试系统上进行改进。当开始轴向压缩试验时,同时 旋紧 3 根张拉索上的双向螺纹,这样张拉索上就会产生张力,该张力 传递到两端支座会使豆荚杆试样 产生轴向压缩载荷,张拉索上的力传感器可以监控其张力情况,加载 过程中,通过微调双向螺纹旋紧程 度的同时观察张拉索的力传感器读 数,可保证 3 根张拉索上的力均等, 通过固支端支座上的力传感器读取 总的轴向压缩载荷、两端的千分表 读取对应的压缩位移,这样连续旋 紧双向螺纹同时读取载荷和变形直 至豆荚杆试样发生屈曲失稳,就可 测得载荷 - 位移曲线,通过载荷 - 位移曲线可以得到轴向压缩刚度和 屈曲失稳载荷。需要指出,在加载 过程中,初始时要施加一定预紧力 以保证张拉索张紧,方便后续试验。由于整体失稳导致在固支端根部发 生屈曲褶皱(图 5),通过该试验测试 系统测得的载荷 - 位移曲线如图 6 所示。

由图 6 可知,豆荚杆在屈曲 失稳之前载荷与位移为线性相应关 系,失稳之后载荷骤降失去承载能 力,其轴向压缩屈曲失稳载荷的平 均值为1306N。

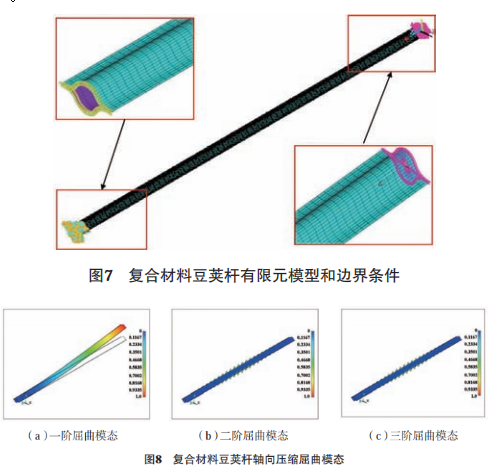

特征值屈曲分析