随着材料科学的发展,硬脆材料(工程陶瓷、光学玻 璃、陶瓷基复合材料等)在不同领域得到了越来越广泛 的应用。旋转超声加工作为一种加工硬脆材料的有效 方式,得到了国内外广泛关注 [1]。与其他加工方式相比, 旋转超声加工能够有效降低切削力、减小加工损伤、提 高加工效率和精度、延长刀具寿命 [2]。

超声振动系统是旋转超声加工得以实现的基础,由 超声电源、电能传输系统、换能器等部分组成。超声电 源为超声换能器提供超声电能。非接触电能传输系统 包括原边线圈和副边线圈,其中原边线圈固定在机床主 轴壳体上并与超声电源相连,副边线圈固定在刀柄上部 随刀柄一同旋转。副边线圈与原边线圈之间存在气隙, 原边线圈通过非接触的方式将电能传输到副边线圈。换能器位于刀柄内部,并与副边线圈相连,这样电能就 通过电能传输系统从超声电源传输到换能器。与碳刷 – 滑环等接触式的电能传输方式相比,非接触电能传输具 有无接触火花、无转速限制、电能传输平稳等优点。

超声系统中的非接触电能传输系统属于松耦式的 电能传输系统,原、副边之间存在气隙。因此其电能的 传输效率与传统紧耦合变压器相比有较大的差距。同 时,原、副边线圈和换能器均为储能元件,在工作时表现 为感性或容性,使电学系统难以达到谐振状态,在工作 时会产生较多的无功损耗。

因此需要对电学系统进行 补偿,以提升电能传输的效率和换能器工作时的输出振 幅。Wang 等 [3–4] 研究了负载为纯阻时非接触电能传输 系统的功率传输能力,并给出了 4 种电路补偿方式以及 每种补偿方式下补偿元件的计算方式。Zhu 等 [5–6] 以压 电超声振子作为负载,研究了非接触超声振动系统中电 能传输效率的问题,并给出了原、副边线圈匝数对电能 传输效率的影响。

申昊等 [7] 结合超声振子的等效电路, 建立了非接触超声振动系统的电学模型,分析了电路补 偿的原理,为补偿网络的设计提供了理论依据。目前,对非接触电能传输的研制主要集中在完全耦 合式的电能传输系统,即原、副边磁芯和线圈均为完整 的圆环,在结构上相互对称。这种结构由于原边磁芯与 换刀系统的干涉,无法做到超声刀柄的自动换刀,因此 限制了加工效率。本文提出了一种部分耦合式的非接 触电能传输系统设计方案(即原边磁芯和线圈为部分圆 环,仅与圆环形副边的一部分进行电磁耦合),对其进行 电学仿真和试验研究,并进一步针对超磁致伸缩换能器 研究了对应的非接触电能传输电路补偿网络,使系统的 传输效率达到最佳状态。国内外对部分耦合式非接触电能传输的研究报道 不多。

DMG 公司最先在其超声加工装备中使用了部分 耦合式的非接触电能传输系统,但由于技术保密等原因 无法看到其具体的设计方法。Luan等 [8] 设计了柱面感 应形式的部分耦合式电能传输系统,并讨论了基于线圈 匝数优化的电路补偿方法。陈曦等 [9] 设计了半环槽型 的非接触电能传输模型,对其特性进行了仿真分析,并 研究了磁芯间隙、磁芯轴线偏移及磁芯轴线偏转对耦合 系数和传输效率的影响。袁文等 [10]设计了新型旋转式 电磁变换器,研究了磁芯间隙及转速变化对传递效率的影响。

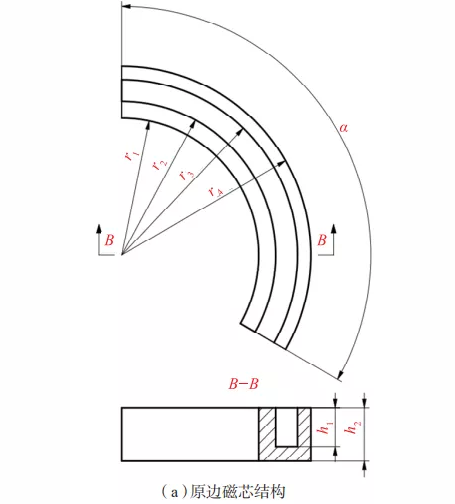

常见的非接触电能传输系统一般为全耦合的形式, 此种形式的电能传输系统原、副边为对称的圆盘式结 构。而对于部分耦合式的电能传输系统,因为机床自动 换刀时换刀机械手需要一定的空间以抓取刀柄,所以原 边线圈无法做成与副边对称的结构。根据部分耦合式 非接触电能传输的特点,设计了图 1 所示的磁芯结构。

如图 1(a)所示,原边磁芯为圆环的一部分,其角 度为 α。为了保证刀具的自动换刀能够有足够的空间, 考虑目前常见的自动换刀方式,设计时有 α ≤ 150°。图 1(b)所示的副边磁芯的横截面与图1(a)所示的原边 磁芯的横截面是相互对称的,即d1=2r1,d2=2r2,d3=2r3, d4=2r4。

1.1 非接触电能传输系统的电学模型

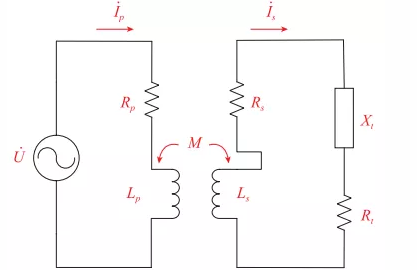

根据非接触电能传输系统的实际工作情况,可以建 立非接触电能传输系统的互感模型,如图 2 所示。其中, Lp 和 Ls 分别表示原、副边线圈的电感;Rp 和 Rs 分别表 示原、副边线圈的电阻;İp 和 İs 分别表示原、副边线圈的 电流;M 为原、副边线圈之间的互感;U 为电源的输出 电压;Zl 为负载的阻抗。根据图 2 所示的互感模型,可以得到电学参数之间 的关系。互感 M 的值为:其中,k 为耦合系数,与原、副边线圈的几何结构、磁芯 材料等有关。副边电路 Us 的电压值为:Us=jωMİp 其中,ω 为电源输出电压的频率。

1.2 非接触电能传输系统的参数设计

部分耦合式的非接触电能传输系统需要考虑多个 参数,包括导线直径 d、磁芯窗口面积 Wa、磁芯有效面积 Ae、线圈匝数N、两线圈之间的气隙h。其中,线圈匝数N、 磁芯有效面积 Ae、气隙 h 与电能传输系统的传输功率 P 有关,而磁芯窗口面积 Wa、磁芯有效面积 Ae 则共同决定了线圈中磁芯的结构尺寸。根据相关设计手册 [11] 提 出的非接触电能传输结构设计理论,设计出以下各项参 数。在设计各项参数之前,需要确定电能传输系统中各 部分的材料,包括线圈导线、磁芯和线圈骨架。

1.2.1 材料选型

线圈中的导线选择较为常用的铜漆包线,考虑到线圈长时间工作会产生热量,造成温度升高,因此选用具 有一定耐温性能的铜漆包线。线圈骨架的材料需要选 用无电磁屏蔽效应的绝缘体,同时还需要具有一定的刚度和耐热性能,因此选用环氧树脂作为线圈骨架的 材料。磁芯材料则需要具有磁导率高、磁芯损耗小、电 阻率大、温度稳定性高的材料,查阅资料后选用软磁材 料锰锌铁氧体。选用铁氧体的牌号为 DMR90,在 25℃ 时其初始磁导率 μi=2200H/m,饱和磁通密度为 540mT。根据该牌号铁氧体的常用规格,可以确定磁芯的参数h1=15mm,h2=12mm。

1.2.2 导线直径d设计

高频交变电流在通过导线时,会产生趋肤效应,即 导线内部的电流密度会随着与导体表面的距离增加呈 指数递减。趋肤效应会使线圈产生额外的交流损耗,为 了减小趋肤效应的影响,需要选用合适导线直径的方 法。在考虑导线直径时会使用到趋肤深度 δ,它表示导 体内部电流密度为导体表面 1/e 处与导体表面之间的 距离。其中,ρ 为导体材料的电阻率;μr 为导体材料的相对 磁导率;μ0为真空磁导率;f 为导线中所通入电流的 频率。对于铜,ρ=1.75×10–8 Ω · m,μr=1,计算可得到 δ=0.471mm。为减小趋肤效应的影响,铜导线直径应小 于趋肤深度的 2 倍,故有 d ≤0.94mm。考虑到线圈缠 绕时的便利性并参考标准 GB/T 6109.1—2008,选用了 直径 d=0.71mm 的铜漆包线。