先进航空发动机用高温

钛合金双性能整体叶盘的制造

先进航空发动机高推重比、高增压比、高涡轮前温度及低油耗目标的实现,除了采用先进的结构设计和精准的强度计算外,还强烈依赖于轻质耐热钛合金材料及高效轻量整体叶盘结构的综合应用。传统钛合金受航空发动机压气机转子部件高温、高压、高速工作状态引起的蠕变、保载疲劳、氧化、钛火等因素的制约,长时工作温度不能超过 600℃,典型的 600℃高温钛合金有英国 IMI834及我国 Ti60 等。

与国内其他常用航空 钛 合 金 如 TC11、TA19、TC17 相比,Ti60 钛合金在 500℃以上有显著的蠕变性能优势,适用于高压压气机后段的整体叶盘、机匣等部件。在400~600℃温度区间,与 GH4169 镍基高温合金相比,Ti60 钛合金的比强度和比疲劳强度有优势,在获得相同使用性能情况下,通过以钛代镍,可实现约 40% 的减重效果,且钛合金转子相对降低了对压气机轴的载荷作用,从而可以提高发动机的推重比和使用可靠性。与传统榫齿连接结构相比,采用整体叶盘结构可以显著提高发动机的部件减重效果,提高压气机空气增压效率和气动稳定性,并可避免榫齿连接结构因叶片榫头与盘榫槽接触区域发生微动磨损引发疲劳失效的风险。

航空发动机压气机整体叶盘工作时,叶片和盘承受的温度条件和应力条件有着显著差异,相对而言,叶片工作温度高、应力小、振动频率大,主要承受离心拉应力和高频振动应力的综合作用,且有受到外物冲击的可能,因此应重点考虑叶片的拉伸强度、高周疲劳和抗外物冲击性能;盘承受高的多轴低频循环应力作用,工作温度相对较低,且从盘心到盘缘沿径向有较大的温度梯度和应力梯度,又考虑到叶片与机匣需保持小的间隙以及盘破裂会带来发动机非包容损伤的巨大危害,因此应更加强调盘的高温蠕变、低周疲劳和损伤容限性能,可见,同一个整体叶盘零件的不同部位实际上对力学性能是有不同特定要求的。

传统的压气机转子叶片 / 盘的榫齿连接结构,叶片和盘分别制造,可以灵活选用钛合金材料及组织状态,叶片宜采用 α+β 区变形和 α+β 区热处理以得到细小的双态组织,盘宜采用 β 区锻造或 β 区热处理以得到细小的网篮组织或片层组织,可以实现力学性能的最优化配置。但是,对于采用整体锻件并采用高速铣削或电化学加工等减材方法制造的整体叶盘,整体锻件一般得到的是“均质”组织,即锻件所有区域的组织是相同的。航空发动机性能的提高,要求转子承受愈加严苛多变的热力条件,为了进一步优化发动机的结构设计,需要保证钛合金整体叶盘各部位有适应使用条件的力学性能,一个很好的解决措施是实现整体叶盘“双性能”,即叶片与盘体获得不同且特定的显微组织。

航空发动机盘件(包括整体叶盘)的“双性能”设计构思由来已久,在镍基高温合金涡轮盘和钛合金压气机盘上进行过探索研究。为了获得同种合金的双性能盘或整体叶盘,开发了多种制造方法,如局部高频感应加热法、分区控温热处理法、双重组织热处理法(DMHT),其技术共性是在盘辐与盘缘(或盘体与叶片)之间的某个位置形成精确可控的温度梯度,工艺装置的设计制造与工艺参数的精确控制是技术核心,需要精确掌控工艺实施过程中部件不同位置的温度随时间的动态变化及显微组织演变的规律。对于镍基高温合金双性能涡轮盘,通过特殊的工艺措施,控制盘缘和盘辐采用不同的固溶温度来实现,即将盘缘在γ′相溶解温度以上固溶处理得到粗晶组织,将盘辐在 γ′相溶解温度以下固溶处理得到细晶组织。

对于大尺寸叶片的风扇或低压压气机钛合金整体叶盘,一种高效率的方法是将单个叶片焊接到盘体上,基于疲劳性能、焊接接头完整性等因素,目前最可行的方法是线性摩擦焊技术。德国 MTU 公司开发和验证了双材料钛合金线性摩擦焊整体叶盘(DUTIFRISK :Dual Material Titanium Alloy Linear Friction Welded Blisk)技术,盘体采用高强高韧的 Ti–6246 或 Ti–17(网篮组织),叶片采用高温高强的 Ti–6242S或 Ti–6Al–4V(双态组织),使得叶片和盘的材料和组织状态更适应整体叶盘实际使用工况对力学性能的要求;英国罗罗公司开发了异种钛合金整体叶盘的线性摩擦焊工艺,并评估了部件的低周疲劳性能,部件通过了 20000 次循环的低周疲劳试验。对于叶片尺寸较小的高压压气机钛合金整体叶盘,通过将盘在β 转变温度以上变形或固溶处理,得到细小的片层组织或网篮组织,将叶片在 β 转变温度以下变形和固溶处理,得到双态组织。

本文以我国 600℃高温钛合金Ti60 整体叶盘锻件为例,开发了分区控温梯度热处理工艺和局部包覆控时梯度热处理工艺技术,评估了这两种工艺制备双性能整体叶盘的可行性,实现盘体、叶片双重组织以及过渡区位置及尺寸等的控制能力。

实验材料

试 验 用 材 料 为 中 国 航 发 北 京航空材料研究院研制的 Ti60 钛合金,名义成分为 Ti–5.8Al–4Sn–4Zr–0.7Nb–1.5Ta–0.4Si–0.06C,合金化的主要特点是加入 Nb 和 Ta 两个弱 β稳定化元素,由于其在 α–Ti 中具有较大的固溶度,可增强 α 相的固溶强化作用,有助于提高高温蠕变抗力。通过严格控制合金低的 Fe 和 O元素含量,最大程度地改善高温蠕变抗力。通过加入微量 C,扩大合金α+β 两相区上部的工艺窗口,使合金具有更好的锻造及热处理工艺适应性。Ti60 钛合金的 Tβ 转变温度约为 1050℃。

将 Ti60 钛 合 金 Φ300mm 棒 材在 α+β 两相区进行改锻和近等温模锻,经粗加工得到图 1 所示的整体叶盘锻件,外径 Φ650mm,最大截面厚度 60mm。

试验结果与分析

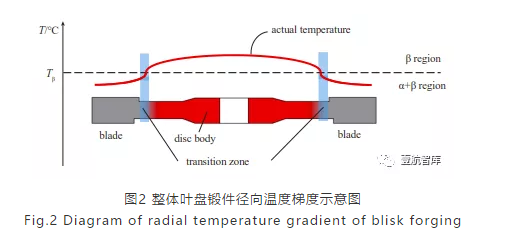

为了实现钛合金整体叶盘锻件的“双性能”,设计了特殊的热处理工艺,即在预固溶处理与时效处理之间,增加一次梯度热处理工艺。预固溶处理温度根据所要求的初生 α 相含量而定,一般控制在 Tβ 转变温度以下 15~50℃,时效处理温度一般控制在 700~750℃。通过梯度热处理独特的工装设计以及工艺参数的精确控制,在整体叶盘锻件的叶片与盘之间的区域(即过渡区)形成足够的温度梯度,如图 2 所示,控制盘区的温度进入 β 相区,经过 β 热处理和随后的冷却,得到所需的片层组织;控制叶片区的温度低于预固溶处理温度,即控制在α+β 相区的较低温度,以保持预固溶处理状态的双态组织。

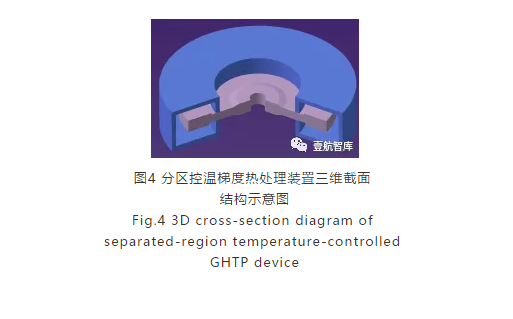

为了实现图 2 所示的在整体叶盘锻件叶片与盘过渡区达到设计要求的温度梯度条件,设计了两种梯度热处理工艺方法,即分区控温梯度热处理工艺和局部包覆控时热处理工艺。与整体叶盘锻件外部轮廓相匹配,设计和制造相应的工装,通过试验分析两种工艺的优缺点,评估获得双性能整体叶盘的可行性和控制能力。