航空发动机叶片

机械手无损检测技术

叶片作为航空发动机的关键组成部分,其自身的可靠性及工况安全对于发动机极其重要。为了保障叶片能够正常工作,减少由于生产工艺引起的气孔、夹杂、脱粘等缺陷以及使用过程中出现的疲劳缺陷与裂纹等影响叶片使用寿命的因素,有必要在叶片出厂前以及服役过程中对其表层及内部结构进行无损检测。现在常用检测叶片的方式有涡流检测、渗透检测技术。涡流检测对于表面和近表面缺陷比较敏感,但难以实现内部缺陷检测。渗透检测技术在检测前需要对叶片去涂层处理,工艺复杂成本高。传统的无损检测设备难以实现对复杂曲面构件的自动化检测,尤其是难以实现对部分曲率变化明显、变厚度、复杂造型曲面构件的高精度仿形轮廓跟踪,多数情况下仍依靠人工检测的方式完成探伤工作,检测精度无法得到有效保证。机械手超声检测系统能够有效地检测叶片内部和表面缺陷,有效地检测叶片的厚度,可以实现对叶片缺陷和厚度的快速自动化检测,提高生产效率。

航空发动机叶片具有曲率复杂、厚度变化等特点,常规检测方法难以实现其检测。近几年,国内外叶片无损检测技术得到快速发展。宋凯等提出采用五轴联动涡流检测系统,通过仿叶片加工运动解决叶片涡流自动化检测,对比分析了手持涡流探头检测和自动化检测信号的信噪比。海克斯康计量公司研制了激光叶片快速检测机,通过激光扫描叶片获取叶片 3D 点云数据,与叶片CAD 模型做分析,结果形成 3D 色差图、指定点偏差报告等。魏文斌等将工业六轴机械手检测系统应用到反应堆压力容器,提高了反应堆压力容器无损检测的稳定性。尤敬业等采用 CCD 图像传感器采集叶片图像,提出采用自动阈值 canny 算子对图像处理实现叶片的裂纹检测,可以通过检测结果测量出裂纹的尺寸值。同时国内还有研究学者采用热成像、X 射线、CT 扫描等技术实现叶片的无损检测。

Morozov 等实现了对飞机机翼蒙皮的机械手涡流自动化检测,采用机械手加持涡流探头方式,通过激光跟踪仪对机械手运动轨迹在线校准,实现扫查轨迹偏差不高于 0.5mm。Burghardt 等将机械手和 3D 扫描仪系统结合,对铸造叶片 3D 扫面获得叶片点云数据,并利用 ATOS 专业版软件对点云数据和 CAD 模型对比,实现对铸造叶片的检测。

本课题提出一种基于工业机械手的自动化超声无损检测方法,以航空发动机叶片平底孔和裂纹缺陷,叶片厚度为检测对象,研究了适用于叶身、进排气边的平底孔和裂纹缺陷超声检测方法,同时实现叶片厚度的精确测量;通过检测标准缺陷试块和试件,验证了机械手自动化无损检测系统的检测性能;该技术实现了航空发动机叶片的自动化无损检测,显著提高了叶片的检测精度、检测效率。

叶片超声无损检测技术

本课题主要针对航发某型号钛合金叶片,其结构如图 1 所示,该叶片由叶身和榫头组成,叶身包括叶盆、叶背、进排气边缘等。叶片具有复杂空间曲面,叶身厚度较小且厚度变化的特点。常规无损检测方法很难实现航空叶片曲面跟踪检测,在检测过程中易造成缺陷漏检、厚度测量不准确。

图1 航空发动机叶片的构成

Fig.1 Composition of aero-engine blades

根据叶片被测部位选择超声纵波垂直入射法或斜入射法。对于叶身部位采用超声纵波垂直入射检测内部缺陷和超声 C 扫描可视化显示,检测过程中需要保证超声换能器声束轴线与被测叶片表面扫查点法向保持一致。对于进排气边和叶根等易发生干涉的部位采用超声纵波斜入射波形转换的方式检测和超声 B扫描可视化显示,在检测过程中超声换能器始终和叶片被测点保持一个固定的偏转角,从而获取稳定的超声脉冲回波信号。

对于叶片厚度检测,在已知叶片声速的情况下,通过超声回波信号自相关计算出叶片表面波和底波之间的时间差,从而实现叶片厚度的精确检测。

机械手超声自动化无损检测技术

为了解决航空发动机叶片的自动化无损检测的需求,本课题采用机械手夹持叶片,超声换能器固定。按照叶片被检测部位和检测方式规划机械手末端执行器轨迹路径,相对超声换能器扫查运动。通过机械手扫查位置触发超声激励信号,并且机械手扫查轨迹位置与对应的超声检测信息同步采集。

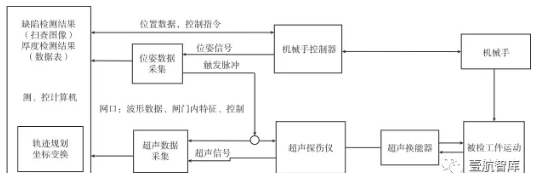

叶片机械手超声无损检测系统总体方案如图 2 所示。整个检测系统由硬件和软件构成,两者有机结合构成了自动化检测系统的核心组成,同时也是实现叶片等复杂构件的无损检测的关键。软件系统主要包括机械手扫查运动轨迹规划软件、无损检测检测结果显示软件。

图2 机械手超声无损检测系统方案

Fig.2 Scheme of ultrasonic nondestructive

testing system for robotic

机械手超声检测系统的硬件部分主要包括工业机械手及其控制器、超声收发装置、工业控制计算机、超声换能器、叶片专用夹具和液浸水槽等设备,如图 3 所示。其中超声换能器主要负责超声信号的发射和接收,可根据不同工作要求更换不同频率、焦距以实现最优的检测结果。叶片夹具采用快换夹具连接,以便于进行快速更换,同时保证叶片安装坐标系的固定。机械手工具坐标系与换能器所在用户坐标系位姿关系的找正,也需要由工装夹具的位置信息配合确定。