目前在复合材料 X 射线检测方法和检测技术方面的研究主要集中在微结构的表征、蜂窝夹层结构中的蜂窝芯的检测,以及某些非常特殊和复杂的复合材料结构部位的缺陷表征与评估。例如,复合材料中的纤维取向的表征,Prade 等就报道了最近在这方面的试验研究结果,采用了一种 X 射线向量照相法(X–ray Vector Radiography)表征短纤维增强复合材料中的纤维取向,取得了较好的试验研究效果。Revolv 等报道了利用 X 射线散射成像方法,开展了碳纤维增强树脂基复合材料层压纤维结构表征的试验研究,对 4 种不同织物碳纤维增强树脂基复合材料试样进行了试验研究,并与高分辨率 X 射线 CT 结果进行了对比,结果表明,利用 X 射线散射成像方法可以观察到织物图形结构和分析碳纤维束的大小。Dietrich 等报道了蜂窝夹芯微观和介观结构的 3D 层析试验研究结果,采用μ–CT(Computed micro–Tomography)方法,试验结果表明,μ–CT 方法对试样中夹芯结构的蜂窝芯的微观、介观结构和冲击变形有较好表征效果,利用 3D 图像分析技术可以表征蜂窝芯的几何变化和面板纤维的取向。这种方法主要适用于小样品的微结构或变形、微缺陷表征和分析。

目前在航空复合材料结构的 X射线检测技术方面,获得最为广泛应用的还是蜂窝夹层中芯格缺陷的检测、部分密度与复合材料本体密度差异较大的外来物的检测和评估,目前基本上是以 DR 检测方法为主,但对于复合材料中的分层,基于 X 射线衰减原理的 CT、DR 等方法则难以检出。FR–160 是笔者及其团队所在的中航复合材料有限责任公司研制的一款专门用于复合材料 DR 检测的自动扫描检测系统,一直在复合材料蜂窝夹芯结构的自动化扫描检测中发挥十分重要的应用,与胶片法 X射线检测相比,检测效率有了巨大的飞跃。

以上检测方法,总体上还是属于“点”或“点阵”式的扫描检测方法,检测效率的提高还是存在一定技术制约。为此,近年来推出了红外、ESPI 等“面扫描”的检测方法,尽管这类检测方法目前对复合材料的缺陷检出能力和实用的检测结构非常有限,但作为复合材料 NDT & E 技术的补充,近年也有了不少的试验研究进展。

有关复合材料红外热像检测方法的可检性研究,近年比较活跃,例如,文献先后报道了相关的试验研究结果。不过,在航空复合材料结构制造阶段,目前红外检测方法研究主要还是更多地位于实验室试样研究层面,但在民航飞机复合材料的维护检测中,红外热像有用于复合材料升降舵蜂窝积水的原位检测案例。目前可用于复合材料缺陷、损伤表征与评估的红外热像方法可分为两种:被动红外(Passive Thermography)和主动红外(Active Thermography)。前者适用于试样本身与周围物体、环境不同温度的场合的检测;后者需要对试样进行外部热加载。用于复合材料无损检测的红外方法,通常需要外部热源加载。其中,有可能用于复合材料缺陷表征与评估的主动红外检测方法,又可分为两种:锁相红外方法(Lock–in Thermography)和脉冲红外方法(Pulsed Thermography)。前者是施加周期性热能量波对试样表面加热,然后测量和分析试样表面温度的变化,借此进行试样的检测和缺陷评定;后者用热激励脉冲对试样加载,然后,聚焦每个图像点的温度衰减曲线,借此分析试样中是否存在异常。

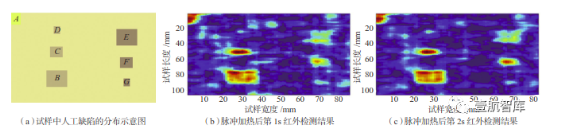

例如,文献针对复合材料试样,开展了不同红外热像法(Infrared Thermography)检测试验研究,探讨了用红外热像法表征复合材料中的缺陷、损伤的可检性,包括采用穿透法和反射法的红外热像方法,以及红外检出结果与超声检出结果的比对。Zheng 等采用一种改进后的脉冲红外热像方法检测碳纤维复合材料试样,试验研究结果表明,对于复合材料无损检测,脉冲红外检测方法会更合适些。因为它的检测速度可以更快些,但存在测量噪声和来自热像中的非均匀背景的影响。为了改进脉冲红外这一不足,一种方法是利用傅里叶变换对热像进行处理,利用相位数据提取,借助数学形态法(Mathematical Morphology,MM),改进脉冲相位热图法(Pulse Phase Thermography)的图像质量,在文献中报道了部分相关试验研究结果(图 6),研究用的复合材料试样为 VARTM,大小约 120mm×95mm×2.6mm,方形人工缺陷位于试样中单个铺层和两个铺层深度位置,缺陷类型为 Teflon 贴膜分层,缺陷 B、C、D 一个铺层深,缺陷边长依次为 16mm、8mm、4mm,缺陷 E、F、G 两个铺层深,缺陷边长依次为 16mm、8mm、4mm,缺陷 A 一个铺层深,大小 14mm×6mm,采用闪光灯加热,NEC TAS–G100EXP 红外摄像机采集图像,320×240 像素,试验结果表明:红外检测方法对复合材料中非常薄和近表面缺陷有一定的检出效果,不过,边长为 4mm的缺陷未能清晰检出。即使采用了MM 降噪,其展现的图像质量仍然有待改进。

图6 VARTM复合材料试样中人工缺陷红外检测结果

Fig.6 Experimental results of man–made

defects in VARTM composite specimen by using IR

复合材料红外检测方面的研究,主要还是以脉冲红外热像方法为主,研究工作多限于带有较大尺寸的人工缺陷、损伤的检测试验研究,对于复合材料制造阶段,目前红外热像检测方法的适用性还非常受限。

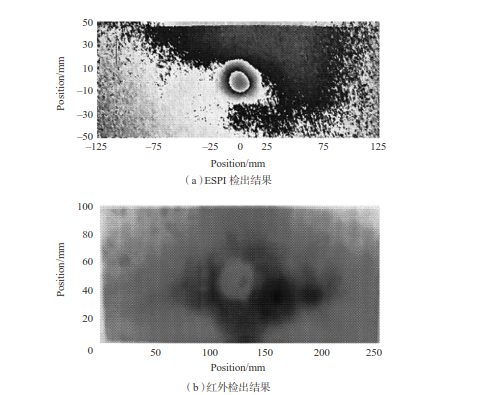

电子散斑干涉法(Electronic Speckle Pattern Interferometry,ESPI)用于某些特殊复合材料结构和特殊场合下的缺陷或损伤的检测与评估,近些年,也有过相关的研究 报道。其中,Choi针对复合材料蜂窝结构中冲击引起的分层开展了 ESPI 方法的可检性试验研究,并与红外和超声检出结果进行比较,其中,ESPI 检测试验用的激光源为 Nd :YAG 532nm 激光器,采用 4 步相移技术测量试样的面外位移(Out–of–Plane Surface Displacement),通过解调所记录的相位,提取试样表面的位移,采用热加载方式。采用SC2000 红外摄像机,试样为 100mm×100mm×8mm的碳纤维复合材料蒙皮 + 铝蜂窝芯+ 碳纤维复合材料蒙皮结构,其中之一含有 ϕ30mm 蒙皮 – 芯 Teflon薄膜脱粘,缺陷大小由超声 C 扫描确定大小为 ϕ30.7mm ;另一缺陷为冲击损伤,其大小由超声确定,在冲击点一侧,损伤大小为16.4mm× 4.7mm,在冲击点背面,损伤大小为 14.1mm×20.8mm。其试验结果表明,蜂窝形状也能清晰可见,而在ESPI 和红外检出结果中,则无此指示。图 7是 3 种方法对 ϕ30mm 蒙皮 – 芯 Teflon 薄膜脱粘的检出结果比对。

图7 ϕ30mm蒙皮–芯Teflon薄膜脱粘ESPI、超声、红外检测结果对比

Fig.7 Comparison of experimental

results of ϕ30mm delamination by ESPI, UT and IR

除了上述检测方法外,是否有其他更好的复合材料 NDT & E 技术或者方法,一直是近年来困惑业内外专家的技术问题,许多研究者都渴望在这方面进行技术创新。为此,也有一些这方面的探索与研究。