航空发动机叶段类

静子辊轧叶片加工工艺

航空发动机叶片制造技术是透平机械制造业中最复杂的技术之一,也是机械制造业中涉及专业领域非常广泛的一种制造技术 [1]。因此,叶片制造技术的水平在一定程度上反映了发动机制造技术的水平。

叶片制造采用无余量精密辊轧及其毛料精密成形技术,由于其制造成本低、生产效率高以及可实现产品的组织性能较常规制造工艺更为优异等特点,作为叶片制造的先进技术倍受发达国家的重视 [2]。

20 世纪俄罗斯“萨留特”、“彼尔姆”等企业最早改装了辊轧机床并进行了钢和铝合金叶片的冷轧研究,随后所实现的辊轧技术使叶片轧制工艺得到了广泛的工程应用;美国通用电气和“阿夫克”公司,都有在专用设备上由冷轧工艺制取叶片的报道 [3]。目前,俄罗斯“萨留特”、“彼尔姆”等企业采用无余量精密技术进行高温合金高压压气机叶片生产,型面轧制后满足精度要求。

国内沈阳黎明公司采用无余量精密辊轧工艺对压气机不锈钢叶片、高温合金叶片生产的工程应用至今已有几十年的历史。该公司从 20 世纪 70 年代一直采用“挤压毛料 – 精密辊轧 – 形变处理”工艺生产不锈钢叶片至今,保证了发动机服役条件下的长寿命与高可靠性要求 [4]。为满足叶片无余量精密轧制工艺需要,黎明公司所拥有的高刚性窄台面轧机,使轧辊、辊轧模具、叶片具有运动同步性,并具备预载过盈轧制的调整功能,保证了叶片精密辊轧工艺过程的适用性。

叶片的原材料为 GH4169 合金的冷轧板材,根据整个叶型截面中最大的截面厚度,再增加相应的变形系数确定冷轧板材的厚度规格。叶片加工的主要工艺流程为板料毛坯—外轮廓加工—粗轧叶身型面—软化热处理—精轧叶身型面—去除边缘余量—数控砂带磨—白光测量。

精轧坯料的设计

设计粗轧坯料的目的是保证叶片精轧过程中叶片的各部位有较均匀的轧制变形量,避免在轧制过程出现欠压、开裂、侧弯等现象,同时降低精轧坯料制备的难度。

精轧坯料的设计采用全截面等比例变形余量的平板状坯料,其设计方法包括如下步骤:

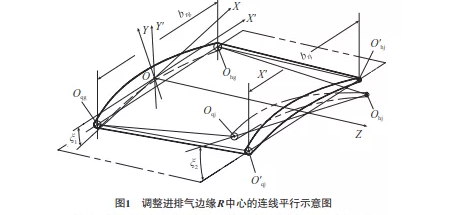

(1)在叶身选择计算截面,其截面间距通常取 5~10mm,将全部截面的进排气边缘 R 中心的连线转成平行状态,如图 1 所示。

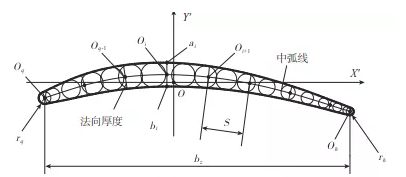

(2)绘 制 叶 型 截 面 中 弧 线,获取 叶 型 法 向 厚 度 [5]。绘 制 计 算 截面 叶 型 的 中 弧 线 如 图 2 所 示,将中 弧 线 l 进 行 定 距 等 分 并 确 定 等分 点 O1,O2,…,On,等 分 点 间 距S=1.5~3.0mm。通过每个等分点绘制中弧线的法向线,获取叶型法向厚度(图 3)。

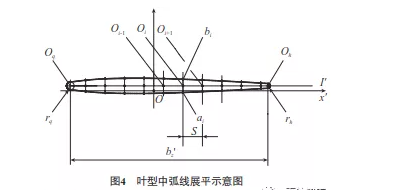

(3)平直叶型盆面。在等分叶型中弧线之后的叶型截面内,逐点绕等分点将中弧线近似于展平,如图 4所示。

基于上述中弧线展平后,再将纺锤形转换成盆面平板状叶型,

(4)截面余量的设计。对叶片截面以等比余量加放方式进行余量设计,形成精轧坯料的截面,将所有计算截面完成后,将原有截面距按等比例余量的压缩系数进行缩短计算,根据截面数据与截面距,构建完成精轧坯料。精轧坯料同样采用辊轧工艺进行加工,即粗轧叶身型面工序,该方法可以较好地降低制坯难度,提高坯料精度。

辊轧模具的设计

叶片的辊轧过程在 JQ71 型轧机上进行,如图 6 所示,其辊轧模具的外轮廓按照轧机的安装要求设计,其轧模型面的设计过程大致分为以下5 步 [6]。

在叶片轧制的过程中,叶型最大厚度处是轧制过程中流动阻力最小的部位,也是金属最易流动的方向,因此依据叶型厚度最大值的分布来确定辊轧叶片的轧制方向。在选择旋转中心时,要考虑到叶片型面上各点在轧制过程中盆、背两侧面相对于旋转中心的平衡。

叶片瘦腰型的边缘增大了辊轧模进排气边缘的处理难度。开式辊轧在辊轧过程中叶片展长的同时也伴随着展宽发生。因此,辊轧模具的边缘就需要进行型面的延伸处理。在满足叶片辊轧变形量、型面尺寸的同时,重要的是要保证边缘的光顺以及与叶身型面良好的衔接。

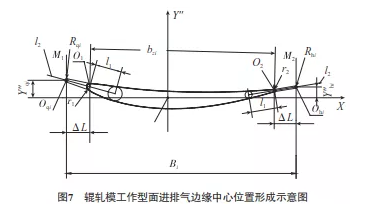

辊 轧 模 的 工 作 型 面 要 比 叶片 型 面 于 进、排 气 边 每 面 加 宽1.5~2.0mm,如图 7 所示。

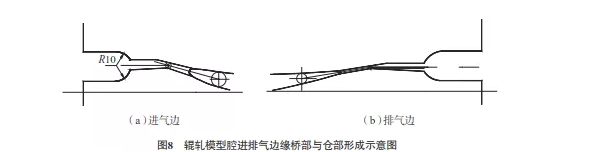

对辊轧模的型腔设计,还包括了与进、排气边缘延伸型面相接的桥部与仓部,如图 8 所示。

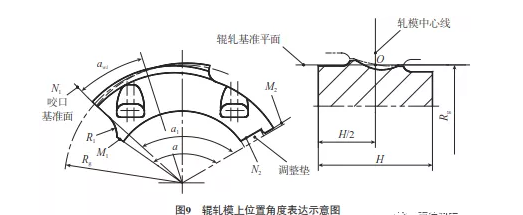

对辊轧模的设计,正确建立叶片叶型截面间距与辊轧模相对应的截面距角度数尤为重要。如图 9 所示,辊轧模截面距角度数相对于轧模前端面的位置角 αwi 为:

式中,αwi 为辊轧模对应叶片叶型截面位置角;li 为从叶片中心线位置的榫头底面至叶片截面间的距离,mm;l0 为叶片中心线位置的榫头底面至辊轧起始截面间的距离,mm ;Rg 为辊轧模节圆半径,mm ;S 为前滑系数,取 S=0、3%、6%。

叶片辊轧模具的补偿设计是叶片辊轧成型的核心技术,由于叶片存在型面弯角以及进排气边倾角变化异常且呈现端弯与弓背的复杂叶型,按正常的叶片设计数据输入所形成的模具型面所轧制的叶片会出现明显的端弯区域背向增厚、排气边叶型反弹、平直段盆向弯曲等问题。

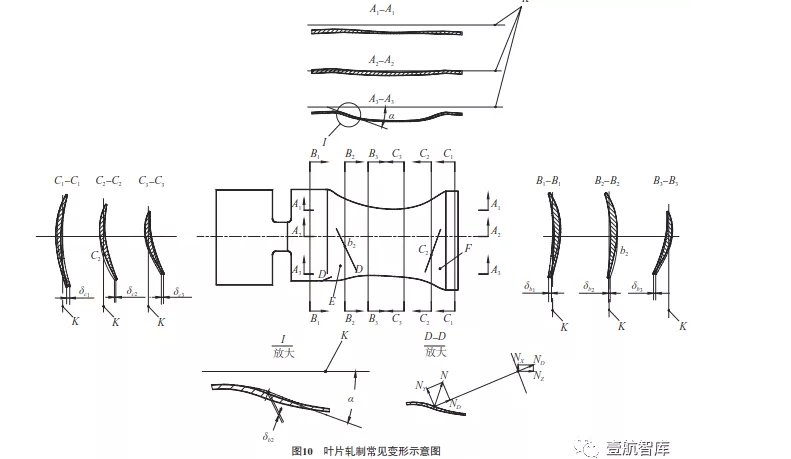

目前国内一些院所开展的辊轧模拟仿真与生产实际偏离较大,无法用于指导辊轧模具设计。对此,根据多年实际轧制经验进行补偿设计后,再根据模具实际轧制结果进行 2~3轮的迭代是目前获得辊轧模具型面数据较可行的方法,如图 10 所示。其补偿设计的方法有 3 种。

5.1 端弯区域背向增厚

叶片端弯区域是指分别靠近叶根和叶尖部位的 E、F 端弯区域,位于该区域的叶型截面于进气边一侧至排气边缘的叶型逐渐偏离 K 平面。沿叶型背向区域的增厚见图 B2- B2、C2- C2 切面所示,于边缘的增厚量通常为 δb2=0.10~0.35mm,而且随着端弯角度 α 的增大而加大。

导致叶片端弯区域的背向增厚,如 D- D 切面位置所示的轧模受力状况有关。对存在端弯的叶片于端弯区域的轧制成形过程,上下轧模咬合之间存在一平行于辊轧基准平面的作用力 ND, 该力作用到 O″X″轴向的分力 NX 会产生轧辊轴系的轴向窜动;作用到 O″Z″轴向的分力 NZ 会产生上下承力主齿轮啮合及其传动系统、轧模的压紧等窜动,由此产生叶片端弯区域的背向增厚。

消除或减少叶片端弯区域背向增厚现象的方法是轧模型腔设计过程中对 E、F 端弯区域的盆面保持原始形状不变的情况下,背面按抵消增厚量的反向设计。

5.2 排气边叶型反弹

叶片排气边叶型反弹,是指经轧制后的叶片叶身中部截面排气边一侧产生偏向背面的扭转回弹,见B3-B3、C3-C3 切面所示,其回弹量 δb3 (δc3)=0.05~0.20mm 之间,而且随着端弯角度 α 的增大而加大。

导致排气边叶型偏向背面反弹的原因,同样是由于大端弯的叶型存在,导致叶根、叶尖截面与叶身中部截面的排气边倾角变化大,易产生叶型反弹现象。

消除或减少以上回弹现象的方法是在轧模型腔设计过程中对产生回弹区域的盆背型面采用抵消回弹的反向设计。

5.3 直段叶型盆向弯曲

叶片直段叶型盆向弯曲是指经轧制后的叶片位于端弯一侧的根部与尖部两端平直段叶型,沿叶身纵向偏向盆面的拱形倾斜,见 B1- B1、C1- C1 切面所示,其弯曲量 δb1(δc1)=0.10~0.20mm 之间,而且伴随端弯角度 α 的增大而加大。

对直段叶型盆向弯曲的产生,也是由于大端弯的叶型存在,叶根、叶尖截面与叶身中部截面的排气边倾角变化大,导致位于排气边一侧的背面轧模辊径较盆面轧模辊径要大,轧模背面向着盆面不对称作用力的存在所产生的扭转变形是主要成因;叶身中部截面排气边一侧产生偏向背面的扭转回弹等,也会加剧直段叶型向着盆面弯曲的形成。

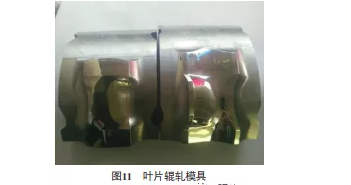

消除或减少以上直段叶型向着盆面弯曲的方法是轧模型腔设计过程中对产生弯曲的盆背型面按抵消回弹的反向设计。最终成型的辊轧模具如图 11 所示。

叶片型面及进排气边缘磨抛

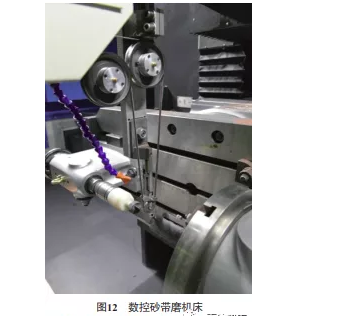

辊轧完成后的叶片,经过切边工序去除辊轧过程中产生的展宽和展长,采用自适应加工技术进行进排气边缘 R 的成型和叶片叶身型面的抛光加工 [7]。采用数控砂带进行叶片叶身型面的抛光加工分为两个过程:型面局部超差点的去除、型面进排气边 R 加工和表面修光。

砂带式抛光 [8] 是以砂带作为磨具对工件进行磨削加工的方式。是借助黏附于砂带上的磨料层所形成的锋利微刃切入工件并去除工件材料而实现磨削加工的过程。

数控带式抛光是将叶片固定在机床工作台的转轴上,通过数控驱动叶片和磨削砂带,实现多轴联动的全自动叶片抛光过程。数控带式抛光机对叶片实现自动抛光的空间联动。对叶片数控砂带抛光过程,由六轴联动生成叶型曲面,实现在砂带宽度范围内与曲面拟合而不产生干涉、过切等。

图 12 为 SANMOHIDA 公司提供双工位多轴数控砂带叶片磨削加工 2MGY5540C-2M 型设备。